Sensoren liefern Informationen für sicheres und automatisiertes Heben

Die einfache Seilrolle, das mechanische Steuerelement bei allen Hebevorgängen, war früher vollständig auf Muskelkraft und Schätzungen angewiesen. Heute hat sich dieses einfache System zu einer intelligenten mechatronischen Komponente entwickelt, die in einer Vielzahl von Branchen eingesetzt wird, von der Luft- und Raumfahrt über die Infrastruktur bis hin zur Schifffahrt und zum Management natürlicher Ressourcen.

Die einfache Seilrolle, das mechanische Steuerelement bei allen Hebevorgängen, war früher vollständig auf Muskelkraft und Schätzungen angewiesen. Heute hat sich dieses einfache System zu einer intelligenten mechatronischen Komponente entwickelt, die in einer Vielzahl von Branchen eingesetzt wird, von der Luft- und Raumfahrt über die Infrastruktur bis hin zur Schifffahrt und zum Management natürlicher Ressourcen.

Was ist ein mechatronisches Asset? Die Mechatronik verbindet Maschinenbau, Elektronik, Informatik und Regelungstechnik, um intelligente, effiziente und automatisierte Systeme und Produkte zu schaffen.

Der Schwerpunkt im Hebezeugbereich hat sich heute dramatisch von reiner Muskelkraft hin zu exakten Messungen verlagert, wodurch Hebezeuge zu sicheren, automatisierten Maschinen geworden sind, die mit ausfallsicheren Alarmanlagen und Überlastschutz ausgestattet sind.

Die Integration von Kraftsensoren in Hebevorrichtungen, darunter Schnittstellen-Wägezellen, Lastmessbolzen, Zuglastglieder und Lastschäkel, unterstützt diese Entwicklung. Diese Messgeräte sind von zentraler Bedeutung für die Bereitstellung von Echtzeitdaten zu jedem angehobenen Kilogramm. Die Genauigkeit der Daten ermöglicht Intelligenz und Automatisierung, gewährleistet die Einhaltung von Vorschriften und verhindert katastrophale Ausfälle.

Hier finden Sie einen Überblick über acht wichtige Anwendungsbereiche, in denen Kraftmesslösungen die Sicherheit und Effizienz moderner Hebevorgänge bestimmen.

Überwachung und Steuerung der Hublast

Optimierung der Hubdynamik durch den Einsatz von drahtlosen Lastmesszangen für Mehrpunkt-Hebevorrichtungen

Beim Heben asymmetrischer oder großer Lasten, wie beispielsweise beim Heben eines Bootsrumpfs, ist eine perfekt ausbalancierte Last unerlässlich, um gefährliche Torsionsspannungen an der Takelage und der Last selbst zu vermeiden. An jedem Aufnahmemodul werden drahtlose Zuglastmesszangen oder Lastschäkel installiert. Eine ausgewogene Lastverteilung ist somit gewährleistet. Durch die Echtzeit-Anzeige der einzelnen Kräfte kann der Bediener Ungleichgewichte sofort erkennen und die erforderlichen Anpassungen an der Takelage oder der Hubgeschwindigkeit vornehmen. Dies schützt die Ladung und verhindert Materialermüdung, da sichergestellt ist, dass die Last genau auf der richtigen Höhe angehoben wird.

Integration von Wägezellendaten in Hebesteuerungen

Moderne Hebevorgänge gehen über die einfache Gewichtsanzeige hinaus, indem sie Lastdaten zur Automatisierung kritischer Steuerungsfunktionen nutzen. Dies wird durch den Einsatz von Druckwägezellen oder Lastmessbolzen mit Kommunikationsausgängen in 4-20 mA, Modbus oder anderen Protokollen je nach Systemanforderungen unterstützt. Das Signal des Kraftsensors wird direkt in eine SPS (speicherprogrammierbare Steuerung) eingespeist, wodurch sofortige und automatisierte Reaktionen möglich sind. Dazu können eine allmähliche Geschwindigkeitsreduzierung gehören, wenn sich die Last einem festgelegten Grenzwert nähert, oder ein sofortiger Not-Aus bei Erkennung einer Überlastung, wodurch die Reaktionszeit des Menschen aus dem Sicherheitskreislauf entfernt wird.

Prüfung der Hebevorrichtung

Zertifizierung von Hebezeugen unter Verwendung kalibrierter Messungen

Die Einhaltung gesetzlicher Vorschriften und die Betriebssicherheit erfordern, dass jedes Hebezeugsystem über seine Betriebsgrenzen hinaus getestet wird, bevor es eine einzige Ladung hebt.

Ein zertifizierter und kalibrierter Lastschäkel oder ein hochbelastbarer Zuglastglied wird als primärer, rückverfolgbarer Standard für die Kraft verwendet. Diese Vorrichtungen werden dann verwendet, um die Tragfähigkeit (WLL) sicherzustellen. Das System wird anhand eines genauen Standards (oft bei 125 % der WLL) getestet und liefert so überprüfbare Kraftdaten, die für die behördliche Zertifizierung und die Sicherheit erforderlich sind.

Bewertung der dynamischen Leistung von Hebezeugen

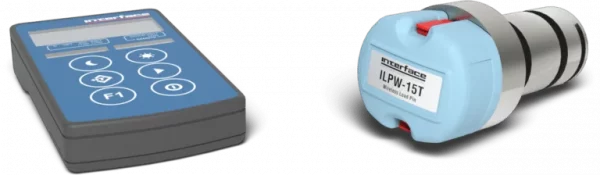

Ein statischer Test bestätigt, dass ein Hebezeug eine Last halten kann, aber spezielle Anwendungen, wie z. B. Rettungshebezeuge, erfordern eine Validierung unter dynamischen Bedingungen, bei denen die Kräfte schnell schwanken. Hochgeschwindigkeits-Datenerfassungsgeräte in Verbindung mit Lastmessbolzen erfassen schnelle Kraftspitzen und vorübergehende Belastungen, die beim Starten, Stoppen oder bei plötzlichen Bewegungen auftreten. Diese Daten sind entscheidend, um sicherzustellen, dass das Hebezeug die während aktiver Einsätze auftretenden schwankenden Kräfte bewältigen kann. Sehen Sie sich das ILPW WTS-BS-1-HA-System von Interface an, um ein komplettes System zu erhalten. Der standardmäßige drahtlose Lastmessstift ILPW überträgt Kraftdaten in Echtzeit drahtlos an das Handheld-Display WTS-BS-1-HA und ermöglicht so eine nahtlose Überwachung durch mehrere Sensoren auf einer kompakten, tragbaren Schnittstelle.

Sichere Lastüberwachung für Hebezeuge

Verhindern von Ausfällen durch Materialermüdung bei Hebezeugen

Materialermüdung ist eine Gefahr für alle Komponenten von Hebezeugen. Eine kontinuierliche, integrierte Überwachung ist für die vorausschauende Wartung unerlässlich. Fest installierte Lastmessbolzen werden direkt in kritische Strukturelemente wie Seilscheiben oder Gabelköpfe integriert. Die proaktive Ausfallvorhersage umfasst die kontinuierliche Überwachung der kumulativen Geschichte von Spitzenlasten und Betriebszyklen, sodass Teams die verbleibende Lebensdauer der Komponenten berechnen können. Dies ermöglicht einen planmäßigen Austausch, bevor es zu einem Ausfall aufgrund von Materialermüdung kommen kann.

Sicheres Heben in rauen Umgebungen

Externe Faktoren, insbesondere starker Wind und wechselnde Meeresbedingungen, können die tatsächliche Belastung eines Hebesystems erheblich erhöhen. ATEX- und IP-zertifizierte drahtlose Lastschäkel, bei denen es sich um integrierte Hebevorrichtungen für raue Umgebungen handelt, können überwachen, wann eine dynamische Kapazitätsreduzierung angewendet wird. Das System liefert auch unter schwierigen Bedingungen genaue Messwerte. In Verbindung mit Windgeschwindigkeitsdaten kann die Hebevorrichtung automatisch und dynamisch die WLL senken und einen „No-Lift”-Alarm auslösen, wenn die Umweltrisiken den Sicherheitsgrenzwert überschreiten.

Wägesystem und Überlastschutz für Hebezeuge

Qualifizierte Frachtwägung

Hebezeuge dienen oft einem doppelten Zweck als zertifizierte Waagen für Logistik, Bestandsaufnahme und wichtige Versandvorschriften. Zugkraftmessdosen werden als tragbare Inline-Waagen in Hebezeugen verwendet. Die Sensoren lassen sich leicht zwischen dem Kranhaken und der Takelage integrieren, um das genaue Gewicht der Fracht zu bestimmen. Dies ist für die Logistik und die Einhaltung von Versandvorschriften (wie z. B. SOLAS Verified Gross Mass) von entscheidender Bedeutung und ersetzt oft die Notwendigkeit separater Bodenwaagen. Informieren Sie sich über die drahtlosen Wiegesysteme von Interface Measurement Solutions. Informieren Sie sich über den drahtlosen Zugkraftsensor WTSTL und die drahtlose Basisstation WTS-BS-4 mit USB-Schnittstelle und Industriegehäuse von Interface.

Ausfallsichere Alarme

Die grundlegendste Sicherheitsfunktion besteht darin, ein Anheben über die Nennkapazität hinaus zu verhindern, was den ultimativen Schutz vor Geräteausfällen und Gefahren für das Personal darstellt. Eine robuste, verkabelte Druckkraftmesszelle oder ein Laststift wird in der Nähe der Winde oder am toten Ende des Drahtseils installiert. Der Sensor löst ein mehrstufiges Alarmsystem in der Hebevorrichtung aus, z. B. eine Warnung bei 90 % WLL, einen akustischen/visuellen Alarm bei 100 % WLL und eine obligatorische automatische Motorabschaltung bei 110 % WLL, um das System vor einer Katastrophe abzuschalten. Lesen Sie: Verwendung von Instrumenten zum Einstellen von Alarmen für Kraft- und Drehmomentmessungen.

Intelligentes Heben durch Automatisierung und hochpräzise Datenintelligenz ist eine anspruchsvolle Ingenieursdisziplin, bei der die Kraftmessung von entscheidender Bedeutung ist. Sie bildet die Grundlage für Betriebssicherheit, Compliance und Effizienz.

Intelligentes Heben durch Automatisierung und hochpräzise Datenintelligenz ist ein anspruchsvolles Gebiet der Technik, in dem die Kraftmessung eine wesentliche Rolle spielt. Sie bildet die Grundlage für Betriebssicherheit, Konformität und Effizienz.

Durch die Integration der richtigen Wägezellentechnologie können Unternehmen selbst schwerste Lasten sicher heben und gleichzeitig die Lebensdauer ihrer kritischen Anlagen verlängern.