Hysterese 101

Genauigkeit ist kein einzelner Wert, den Sie im Spezifikationsdatenblatt eines Sensors finden. Stattdessen ist sie eine Kombination aus mehreren Leistungsfaktoren. Zu den kritischsten und oft missverstandensten gehört die Hysterese.

Genauigkeit ist kein einzelner Wert, den Sie im Spezifikationsdatenblatt eines Sensors finden. Stattdessen ist sie eine Kombination aus mehreren Leistungsfaktoren. Zu den kritischsten und oft missverstandensten gehört die Hysterese.

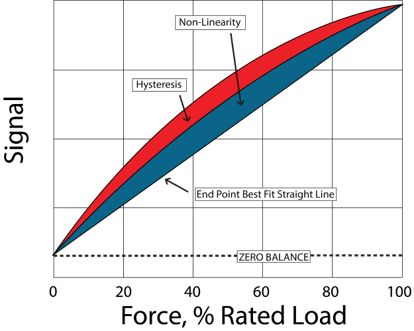

Was ist Hysterese? In Bezug auf Kraftmessung und Wägezellentechnologien ist Hysterese technisch gesehen die algebraische Differenz zwischen der Ausgabe des Sensors bei einer bestimmten Last, wenn diese aus steigender (aufsteigender) Richtung im Vergleich zu fallender (absteigender) Richtung angefahren wird.

Stellen Sie sich vor, Sie testen eine 1.000 lbf Wägezelle. Sie messen die Ausgabe bei 500 lbf, während Sie die Last methodisch erhöhen. Dann gehen Sie auf 1.000 lbf und reduzieren den Druck zurück auf 500 lbf. Wenn der Sensor „perfekt“ ist, wären die beiden Messwerte bei 500 lbf identisch. Selbst bei den genauesten Wägezellen, wie unseren LowProfiles und Kalibrier-Wägezellen, wird es immer noch eine Abweichung geben. Das ist Hysterese.

Fünf Grundlagen der Hysterese

#1 – Das Verständnis von Hysterese ist wichtig, weil sie eine physikalische Grenze des Sensordesigns darstellt. Sie ist eine entscheidende Leistungsspezifikation, die vor der Auswahl einer Wägezelle für Ihre Anwendung überprüft werden sollte. Hysterese wird typischerweise als Prozentsatz der Nennlast (%FS) ausgedrückt.

#2 – LowProfile-Wägezellen sind für hohe Steifigkeit und minimale Störsignale von außen konzipiert. Da sie im Vergleich zu einer hohen Säule oder einem flexiblen S-Beam sehr wenig physikalische Durchbiegung aufweisen, ist die Hysterese deutlich geringer – oft nur 0,02% bis 0,05% FS.

#3 – Generell weist hochwertiges Aluminium im Vergleich zu bestimmten Stahl-Wägezellen-Designs eine etwas geringere Hysterese auf. Beachten Sie, dass Hysterese nicht nur materialintern ist.

#4 – Unsachgemäße Montagen, wie das Nicht-Reproduzieren des Drehmoments oder der Oberflächenbedingungen, die während der Kalibrierung verwendet wurden, können mechanische Reibung einführen, die zu erhöhter Hysterese führt.

#5 – Wenn Ihre Anwendung nur einzelne aufsteigende Lasten beinhaltet (z. B. das Wiegen eines Tanks während des Befüllens), ist Hysterese weitgehend irrelevant. Wenn Sie jedoch zyklische Kräfte oder Zug-Druck-Übergänge messen, wird Hysterese zu einer bedeutenden Fehlerquelle, die in Ihr Fehlerbudget einbezogen werden muss.

Wo Sie Hysterese-Daten finden

Es gibt drei übliche Stellen, an denen Sie die Hysterese-Informationen des Sensors finden können.

Produktspezifikations-Datenblätter führen Hysterese als Leistungsmerkmal auf. Sie findet sich unter MAX ACCURACY auf den Interface-Datenblättern. Sie wird dargestellt als die Differenz zwischen der Ausgabe bei einer bestimmten Last, die von der maximalen Last absteigt, und der Ausgabe bei derselben Last, die von der minimalen Last aufsteigt. Dies listet die garantierte maximale Hysterese auf, die der Sensor unter idealen Bedingungen aufweisen wird.

Kalibrierzertifikate enthalten die Seriennummer einer Wägezelle unter Leistung, zusammen mit der Nennausgabe, SEB-Ausgabe, Nichtlinearität und SEB. Es ist das Ergebnis des Vergleichs der Rohdaten von aufsteigenden versus absteigenden Durchläufen. Dies liefert die tatsächlich gemessene Differenz, die während des NIST-rückverfolgbaren Tests für Ihre spezifische Seriennummer aufgezeichnet wurde.

LESEN SIE: Kalibrierzertifikate 101

Fehlerbudgets, manchmal auch Unsicherheitsbudgets genannt, für Ihr Projekt müssen die maximal mögliche Abweichung in Ihrem System berücksichtigen. Hysterese sollte als Einzelposten in Ihrer kombinierten Unsicherheitsberechnung enthalten sein. Sie stellt den Teil Ihres Gesamtmessfehlers dar, der speziell der Belastungsrichtung zuzuschreiben ist.

LESEN SIE: Wie definiert man ein Wägezellen-Fehlerbudget?

Profi-Tipp: Wenn Ihre Kalibrierergebnisse eine gezackte Kurve oder ein Versagen bei der Rückkehr auf Null zeigen, geben Sie nicht sofort dem Sensor die Schuld. Überprüfen Sie Ihr Setup auf Überschreitung während der Lastanwendung oder mechanische Interferenz in der Montage.

Die Minor-Loop-Falle und Hysterese-Sensor-Tipps

Hysterese ist stark abhängig von der Belastungssequenz. Ein häufiger Fehler bei manuellen Tests ist das Überschreiten einer Ziellast (z. B. Ziel 60%, aber 80% erreichen und dann zurückfahren), was dazu führt, dass der Sensor in eine kleine Hystereseschleife eintritt. Dies führt zu einer Ausgabe, die nicht mit der Kalibrierkurve übereinstimmt, was zu Fehlern führt, die nicht auf Null zurückkehren.

REFERENZ: Erfahren Sie mehr über dieses Beispiel mit Details zu den Leistungsmesswerten in unserem Wägezellen 301 Leitfaden: Wägezellen-Eigenschaften und -Anwendungen.

Zusätzlich zu Standard-Wägezellen ist es wichtig, die Hysterese für die verschiedenen Sensormodelltypen zu bewerten.

- Bei einem Mehrachs-Sensor kann Hysterese durch Übersprechen verstärkt werden. Deshalb sind Mehrachs-Fehlerbudgets komplexer; Sie müssen die Hysterese über alle Achsen hinweg berücksichtigen.

- Hochwertige Drehmomentwandler verwenden spezielle Materialien, um sicherzustellen, dass der Nulldurchgang so sauber wie möglich ist. Dennoch müssen Benutzer vorsichtig sein, das Drehmoment nicht zu überschreiten, da dies die Hystereseschleife dauerhaft verschieben kann.

- Das statische Fehlerband (SEB) kombiniert Nichtlinearität und Hysterese in einer einzigen Hüllkurve, die um eine Best-Fit-Gerade zentriert ist. Dies liefert eine realistischere Worst-Case-Genauigkeitszahl für komplexe Belastungszyklen.

Checkliste für Techniker zur Hysterese

Der Belastungssequenz-Test

Führen Sie einen Kalibrierzyklus durch, bei dem Sie Daten bei 50% der Ziellast zweimal aufzeichnen: einmal beim Aufsteigen (Erhöhung von Null) und einmal beim Absteigen (Verringerung von voller Kapazität). Wenn die beiden Messwerte bei derselben 50%-Marke über Ihre Spezifikation hinaus abweichen, liegt Hysterese vor.

Die Rückkehr-auf-Null-Prüfung

Kehrt der Sensor nach dem Anlegen einer Vollbereichslast und deren vollständiger Entfernung zu seiner ursprünglichen Nullbalance zurück? Ein signifikanter verbleibender Offset, der nicht durch Kriechen über eine lange Dauer verursacht wird, ist ein klassischer Indikator dafür, dass der Sensor eine Erinnerung an die vorherige Last beibehält.

Die Überschreitungs-Beobachtung

Hat der Bediener oder das Hydrauliksystem während Ihres Tests versehentlich die Ziellast überschritten und dann auf den korrekten Wert zurückgefahren? Wenn ja, sind Sie in eine kleine Hystereseschleife eingetreten. Wenn Ihr Datenpunkt im Vergleich zum Rest der Kurve wie ein Ausreißer aussieht, ist dies der wahrscheinliche Übeltäter.

Die Montage-Drehmoment-Prüfung

Überprüfen Sie die Montageschrauben. Sind sie genau nach den Spezifikationen des Herstellers angezogen? Zu wenig oder zu stark angezogene Schrauben können dazu führen, dass die Montageflächen während der Belastung mikroskopisch rutschen oder binden, was mechanische Hysterese einführt, die als Sensorfehler erscheint.

Die Reibungs- und Interferenz-Sichtprüfung

Untersuchen Sie die gesamte Lastkette. Berührt ein Teil der Live-Last eine nicht-live Oberfläche, wie z. B. eine Sicherheitsabdeckung, ein zu fest gebundenes Kabel oder ein verbogenes Explosionsschutzschild? Selbst geringfügige mechanische Reibung verhindert, dass der Sensor in seinen natürlichen Zustand zurückkehrt, was die Hysteresewerte künstlich erhöht.

Durch Optimierung Ihres Testprotokolls zur Vermeidung von Überschreitungen und durch Sicherstellung, dass Ihre Montagebedingungen mit Ihrer Kalibrierung übereinstimmen, können Sie deren Auswirkungen minimieren und die höchste Integrität für Ihre Daten sicherstellen. Wir empfehlen, unser Load Cell Basics Webinar zu überprüfen, um die wesentlichen Genauigkeitsmerkmale von Wägezellen besser zu verstehen. Für technische Themen lesen Sie unbedingt unser Whitepaper Beitragende Faktoren zur Wägezellen-Genauigkeit.