Verbesserte Reibungsprüfung mit mehrachsigen Sensoren

Der Hauptvorteil von mehrachsigen Sensoren ist die Möglichkeit, mehrere Datenpunkte zu erfassen, um ein vollständigeres Bild während der Produktentwicklungs- und Testphase zu erhalten. Die Möglichkeit, an mehreren Achsen gleichzeitig zu messen, liefert nicht nur genauere Daten, sondern beschleunigt auch den Prüfprozess. Im Wesentlichen sind weniger Variablen erforderlich, wie bei der Verwendung mehrerer Kraftmessdosen. Eine Anwendung der Kraftprüfung, die stark von mehrachsigen Sensoren profitiert, ist die Reibungskraftprüfung.

Zur Definition:

Reibung ist der Widerstand, den eine Oberfläche oder ein Objekt erfährt, wenn es sich über eine andere bewegt.

Der Reibungskoeffizient (fr) ist eine Zahl, die sich aus dem Verhältnis der Reibungswiderstandskraft (Fr) geteilt durch die Normal- oder Senkrechtkraft (N), die die Objekte zusammenschiebt, ergibt.

Die Kraft, die von einer Oberfläche ausgeübt wird, wenn sich ein Objekt darüber bewegt oder versucht, sich darüber zu bewegen, wird als Reibungskraft bezeichnet. Auch wenn dies nicht immer der Fall ist, wirkt die Reibungskraft oft der Bewegung eines Objekts entgegen. Bei einem Reibungstest wird der Widerstand gemessen, der die Objekte daran hindert, sich ungehindert und ungehindert gegeneinander zu bewegen. Für Messzwecke sind Gleit- und Haftreibung die beiden gängigsten.

Traditionell wurde der Reibungsprüfungsprozess für die Messung mehrerer Achsen mit zwei oder mehr einachsigen Kraftmessdosen durchgeführt, die die Kraft auf jeder Achse separat messen würden. Leider erforderte dieses Verfahren, dass der Benutzer mehrere Kraftmessdosen der gleichen Bauart für solche Tests zur Verfügung hatte. Am wichtigsten ist jedoch, dass die Ergebnisse dieser Methode parasitäre Genauigkeitsverluste beinhalten können.

Durch die Einführung einer mehrachsigen Wägezelle wie dem 3-Achsen-Sensor kann der Benutzer ein vollständigeres Bild mit weniger Zeitaufwand und geringeren Kosten erhalten. Zu den Vorteilen eines 3-Achsen-Sensors gehört die Möglichkeit, parasitäre Verluste zu beseitigen und die Messung näher an die Probe heranzuführen. Außerdem ermöglichen 3-Achsen-Sensoren die gleichzeitige Messung der x-, y- und z-Achse ohne zusätzliche Kraftmessdosen.

In unserem jüngsten Webinar Inventive Multi-Axis and Instrumentation Solutions (Erfinderische Mehrachsen- und Instrumentierungslösungen) erläutert Keith Skidmore ein Beispiel für Reibungsprüfungen und die Vorteile der Verwendung von Mehrachsensensoren. Er erklärt, dass bei einem Reibungstest, bei dem ein Gewicht auf eine Probe aufgebracht und diese Probe dann über eine Oberfläche gezogen werden soll, diese Zugkraft mit einer einachsigen Kraftmessdose gemessen werden kann. Das funktioniert hervorragend, vorausgesetzt, das Gewicht, an dem Sie ziehen, ist konstant.

Prüfgenauigkeit

Bei der Prüfgenauigkeit wird davon ausgegangen, dass sich die Probe während der Prüfung nicht bewegt. Um zu verhindern, dass sie umkippt, haben Sie also wahrscheinlich Führungen oder ein Objekt angebracht. Das Problem ist, dass diese Art von Anwendung oder Führung parasitäre Lasten erzeugen und ein nicht wiederholbares System schaffen kann.

Wie kann man das System einschränken, ohne die Messung bei dieser Art von Reibungsprüfung zu beeinträchtigen? Eine Möglichkeit wäre die Verwendung eines Drei-Achsen-Sensors direkt über der Probe. Jetzt kann man Führungen verwenden, und es spielt keine Rolle mehr, weil der Sensor direkt am Prüfling misst. Man kann daran ziehen, und der Datenkanal zeigt die Gewichtsveränderung an, während man gleitet und das feste Gewicht bereitstellt. Hinzu kommt die Reibungskraft, die dazu neigt, sich von einer Seite zur anderen zu bewegen.

Für Reibungstests kann auch eine 6-achsige Kraftmessdose verwendet werden. 6-Achsen-Kraftmessdosen liefern noch mehr Daten über alle sechs Achsen und ermöglichen es dem Benutzer außerdem, alle außermittigen Komponenten auszugleichen. Benutzer, die an der Rotationskomponente der Reibungsprüfmaschine interessiert sind, sollten auch 6-Achsen in Betracht ziehen. Mit einer 6-achsigen Maschine können Sie Rotationstendenzen oder andere Effekte der Spannvorrichtung messen. Mehr Daten, bessere Analysen und die Möglichkeit, Ihre Prüfkörper zu kontrollieren.

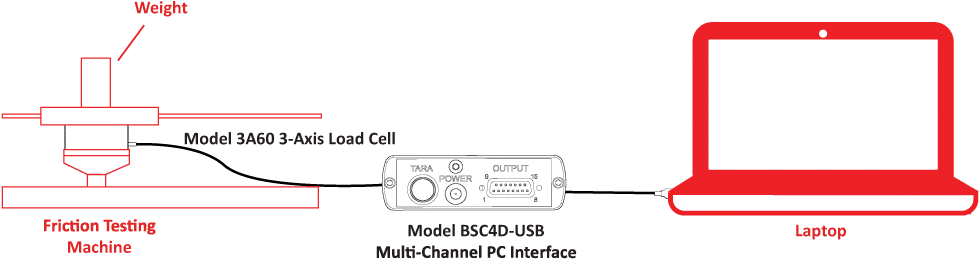

Kürzlich stellte Interface einen Anwendungsbericht vor, in dem die Verwendung einer 3-Achsen-Kraftmessdose zur Messung und Prüfung einer Reibungskraftmaschine beschrieben wird. Sehen Sie sich das unten an:

Reibungsprüfung

Ein Prüflabor wollte zwei einachsige Kraftmessdosen in seiner Reibungsprüfmaschine durch einen Sensor ersetzen, der die Kraft auf der x-, y- und z-Achse gleichzeitig messen kann. Interface schlug vor, eine 3A60 3-Achsen-Kraftmessdose in die vorhandene Maschine einzubauen und ein Interface BSC4D-USB Multi-Channel PC Interface direkt an einen PC-Laptop anzuschließen, um die Daten in Echtzeit zu überwachen und aufzuzeichnen. Mit dieser Lösung konnte das Prüflabor die Einrichtung der Sensoren vereinfachen und die Datenerfassung verbessern, was einen Mehrwert für den Endkunden darstellt.