Schnittstellenlösungen für Forschung und Entwicklung

Forschung und Entwicklung sind für die meisten Unternehmen von zentraler Bedeutung, um wettbewerbsfähig zu bleiben. F&E ist für die Entwicklung neuer Produkte und die Vorwegnahme von Kundenwünschen unerlässlich. Ganz gleich, ob es um die Bewertung der Realisierbarkeit einer neuen IoT-Haustechnologie für Verbraucher oder um die Entwicklung einer Komponente für ein neues chirurgisches medizinisches Gerät geht, Forschung ist für die technische und technologische Entwicklung fast aller Produkte von zentraler Bedeutung.

In einer F&E-Umgebung helfen Kraftprüfungen beim Vergleich von Produktmaterialien, bei der Bestimmung der Festigkeit von Materialien und Komponenten sowie bei der Bewertung von Umwelt-, Ergonomie- und anderen Eigenschaften. Darüber hinaus sind Kraftprüfungen in allen Branchen als Qualitätskontrollmaßnahme üblich, um genau zu prüfen, ob eine bestimmte Gruppe von Produkten die angestrebten Konstruktionsspezifikationen sowie die Leistungs-, Sicherheits- und gesetzlichen Anforderungen erfüllt.

Interface arbeitet häufig mit Ingenieuren zusammen, deren Aufgabe es ist, Forschung und Entwicklung in ihrem Unternehmen durchzuführen. F&E-Ingenieure verwenden Forschungstheorien, -prinzipien und -modelle, um eine Vielzahl von Experimenten und Aktivitäten durchzuführen. F&E-Ingenieure entwickeln nicht nur neue Produkte, sondern sind oft auch für die Neugestaltung bestehender Produkte verantwortlich.

Unser Ziel bei Interface ist es, F&E-Ingenieure dabei zu unterstützen, die besten sensorbezogenen Produkte zu finden, die sie zur Lösung der von ihnen gesuchten Probleme einsetzen können. Die von uns angebotenen Produkte validieren die Ergebnisse durch hochgenaue Sensortests und Messdaten. Es gibt einige F&E-Anwendungen, die nur ein oder zwei Kraftmessdosen und eine einfache Instrumentierung zur Durchführung der Projekttests benötigen. In anderen Fällen wird Interface gebeten, ein anwendungsspezifisches, auftragsbezogenes Teil zu entwickeln oder eine kundenspezifische Messlösung zu entwerfen, um die gewünschten Test- und Messergebnisse zu erzielen. Letzteres ist häufig der Fall, wenn ein Sensor ein tatsächlicher Teil des Produktdesigns ist. Interface hat F&E-Ingenieure bei der Bewertung aller Arten von Prototypen und frühen Designs mit unseren Präzisionskraftmessgeräten unterstützt.

Die Kraftmessung wird während des gesamten Lebenszyklus der Produktforschung und -entwicklung eingesetzt, von der Ideenfindung und Prototypenerstellung bis hin zu robusten Tests und der späteren Kommerzialisierung.

- IDEATION: In der Ideenphase bieten wir Lösungen zur Kraftmessung an, um Materialien auf ihre Kompatibilität mit den Anwendungsfällen des idealisierten Produkts zu testen.

- PROTOTYPING: In der Prototyping-Phase helfen Kraftsensoren den Ingenieuren bei der Auswahl eines MVP-Designs (Minimum Viable Product). Die Sensoren werden in der Laborumgebung eingesetzt, um ein Produkt oder eine Komponente zu validieren, oder als eingebettete Sensoren, die für Echtzeit-Feedback und Leistungsüberwachung verwendet werden.

- TESTEN: Wenn ein Produkt in die Testphase übergeht, ist es bereit für eine gründlichere Reihe von Tests, einschließlich Zyklus- und Ermüdungstests. Unsere Kraftmesszellen, Drehmomentaufnehmer und Messgeräte werden in diesen Umgebungen häufig eingesetzt. Für jedes Produkt wird ein Sensormodell benötigt, das den Spezifikationen und der Kapazität entspricht.

- KOMMERZIALISIERUNG: Wenn ein Produkt für die Vermarktung bereit ist, bieten wir Produkte an, mit denen eine Reihe von Tests durchgeführt werden können, um sicherzustellen, dass das Produkt so konstruiert ist, dass es für den Benutzer sicher ist und bestimmte kraftbezogene Spezifikationen für die vorgesehene Verwendung erfüllt.

Um Ihnen ein Beispiel dafür zu geben, wie ein F&E-Ingenieur Kraftsensoren einsetzt, haben wir im Folgenden einige Anwendungsbeispiele aufgeführt.

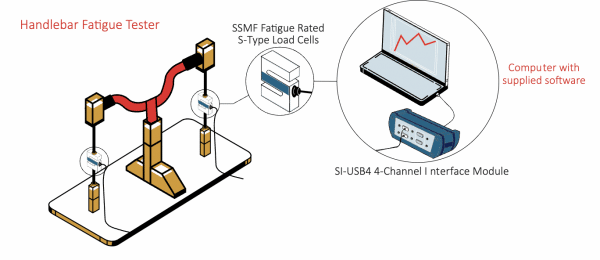

F&E-Tests für Fahrradhersteller

Ein F&E-Ingenieur eines Fahrradherstellers hat einen neuen Lenker entworfen. Das Unternehmen muss das Lenkerkonzept für seine Fahrräder während der Forschungs- und Entwicklungsphase testen, um sicherzustellen, dass der Lenker auch bei rauen Geländefahrten funktioniert und gleichzeitig die Sicherheit des Freizeitgeräts gewährleistet. Das Forschungs- und Entwicklungsteam nahm das Konzept auf und führte Ermüdungstests an ihren Lenkern durch, um die Struktur und die Haltbarkeit der Leistung vor der Massenproduktion zu beobachten. Interface schlug die Verwendung von Interface Mini™ Produkt SSMF Fatigue Rated S-Type Load Cells vor. Zwei dieser S-Typ-Kraftmessdosen werden an beiden Enden des Lenkervorbaus des Fahrrads angebracht, wo sie die Kräfte messen, die während des Ermüdungstests auf den Lenker einwirken. Die Ergebnisse können mit dem SI-USB Universal Serial Bus Dual Channel PC Interface Modul gemessen, protokolliert und grafisch dargestellt werden.

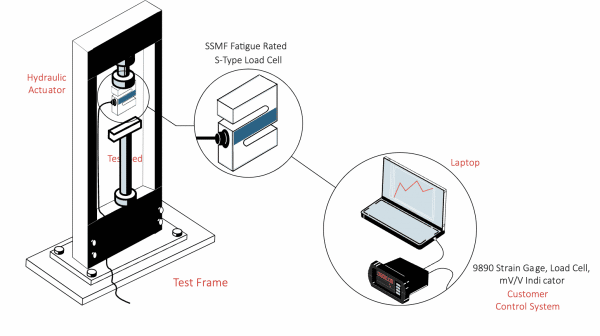

Forschungsanlage zum Testen von Prothesendesigns

Prothesen müssen vor ihrer Herstellung strenge Forschungs- und Entwicklungstests durchlaufen. Diese kritischen Apparate werden auf extreme Belastungen getestet, die bei Stürzen, Unfällen und sportlichen Bewegungen auftreten können. Ermüdungstests von Prothesenkomponenten bestimmen die erwartete Lebensdauer der Komponenten bei normalem Gebrauch. Die F&E-Ingenieure nutzen die Testdaten, um festzustellen, ob die Prothesenmaterialien und -konstruktionen den harten Anforderungen des täglichen Gebrauchs und gelegentlicher hoher Belastungen standhalten. Für das F&E-Projekt können je nach Art der zu prüfenden Prothese verschiedene Konfigurationen von Druck- und Zugprüfmaschinen verwendet werden. Oft kann ein und dieselbe Maschine für statische und Ermüdungsprüfungen verwendet werden. Für diese Anwendung wird eine S-Typ-Kraftmessdose mit Ermüdungseigenschaften von SSMF zwischen einem hydraulischen Aktuator und dem zu prüfenden Gerät montiert. Während der statischen Prüfung werden Lasten auf die Probe aufgebracht, wobei das Wägezellensignal als Kraftrückkopplungssteuerung der Prüfmaschine verwendet wird. Während eines Ermüdungstests bringt der Aktuator die Kraft wiederholt auf und nimmt sie wieder ab, um eine Aktivität wie das Gehen zu simulieren. Kipptische können verwendet werden, um Kräfte in verschiedenen Winkeln aufzubringen, um die Fersen-Zehen-Bewegung beim Gehen oder Laufen zu simulieren. Der 9890 Dehnungsmessstreifen, die Kraftmesszelle und der mV/V-Indikator mit Protokollierungssoftware wurden zur Speicherung der Forschungsdaten verwendet.

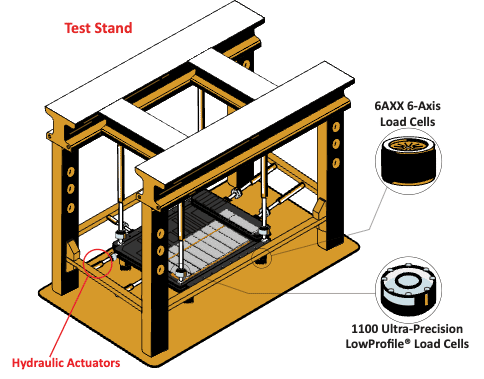

Strukturelle Batterietests für Prototypen von Elektrofahrzeugen

Die Batterietechnologie ist für die Entwicklung von Elektrofahrzeugen von entscheidender Bedeutung, weshalb eine Vielzahl von Tests zu neuen Innovationen in der EV-Batterietechnologie durchgeführt werden. Da Elektrofahrzeuge die Effizienzsteigerung vorantreiben, steht die strukturelle Batterieverpackung im Vordergrund der Optimierung. Dies führt dazu, dass das strukturelle Design der Batteriepacks validiert werden muss, sowohl im Hinblick auf die Lebenserwartung im Vergleich zu den Designvorgaben als auch auf die Einhaltung von Crashtests und die Überlebensfähigkeit. Die Lösung von Interface für diese Herausforderung umfasste 1100 Ultra-Präzisions-LowProfile-Kraftmessdosen, die mit hydraulischen oder elektromechanischen Aktuatoren im Prüfstand des Kunden in Reihe geschaltet wurden. Außerdem wurden 6-achsige Kraftmessdosen eingesetzt, um reaktive Kräfte zu erfassen, die durch die Packungsstruktur übertragen werden. Die mehrachsige Messung ermöglicht einen besseren Einblick in die Systemebene und verbessert den Produkterfolg. Die Tests, die mit den Kraftmessprodukten von Interface durchgeführt wurden, waren in der Lage, das starke strukturelle Design der Batteriepacks zu validieren.

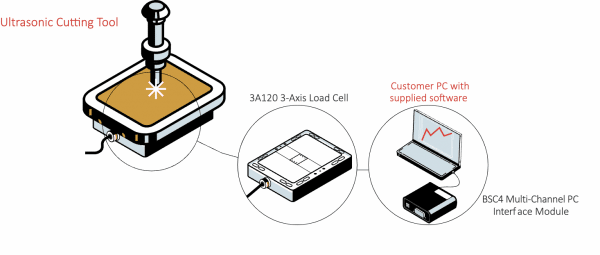

Proving Theoretical Cutting Forces Of Rotary Ultrasonic Machining

Die rotierende Ultraschallbearbeitung ist ein hybrides Verfahren, das Diamantschleifen mit Ultraschallbearbeitung kombiniert und schnelles, qualitativ hochwertiges Bohren bei vielen Keramik- und Glasanwendungen ermöglicht. Dieses neue Verfahren wurde anhand von Computermodellen theoretisch nachgewiesen. Die rotierende Ultraschallbearbeitung erzeugt Kräfte von äußerst geringer Größe. Um diese Theorie zu beweisen, muss jede Wägezelle, die zur Messung verwendet wird, empfindlich sein und gleichzeitig eine hohe strukturelle Steifigkeit innerhalb eines kompakten, flachen Gehäuses aufweisen. Die 3-Achsen-Kraftmessdose 3A120 von Interface wurde in der Rotations-Ultraschallmaschine installiert, um die Kräfte zu messen, die auf ein Musterteil einwirken. Mit klaren Signalen und minimalem Übersprechen werden die aufgebrachten Kräfte aufgezeichnet und mit dem BSC4D Multi-Channel PC Interface Modul gespeichert. Die 3-Achsen-Kraftmessdose lieferte hervorragende Daten, die dazu beitragen, die Beziehung zwischen den Schnittparametern der Maschine und den auf das Bauteil wirkenden Kräften aufzudecken. Mit diesem Wissen konnte der Bearbeitungsprozess für neue Materialien und Bearbeitungen zuverlässig optimiert werden.

Die Rolle von Interface in der Forschung und Entwicklung wächst ständig, da Ingenieure neue Innovationen entwickeln, um eine Vielzahl von Herausforderungen auf der ganzen Welt zu lösen. Wir bieten die genauesten und zuverlässigsten Kraftmesssysteme, um die Technologie in allen Branchen voranzutreiben.