Prüfung von Lösungen für die Luft- und Raumfahrtindustrie

Unter den vielen Branchen, die Interface beliefert, ist die Luft- und Raumfahrtindustrie einer der am schnellsten wachsenden Anwender unserer Präzisionskraftmesslösungen. Dies liegt daran, dass ultrapräzise Kraft-, Gewichts- und Drehmomentmessungen und -daten für die Prüfung, Leistung und Sicherheit von Flugzeugen, Hubschraubern und Raketen entscheidend sind.

Luft- und Raumfahrtingenieure und Hersteller von kommerziellen, industriellen und militärischen Luft- und Raumfahrtfahrzeugen und den dazugehörigen Komponenten müssen eine Vielzahl von Faktoren messen, wie z. B. Ermüdung, Haltbarkeit der Struktur, Materialien, Gewichtsverteilung, Luftwiderstand, Witterungseinflüsse, Geschwindigkeitsänderungen, Schubkraft und Schwerpunkt, um nur einige zu nennen.

Interface ist ein Synonym für Hochleistungssensoren, die für alle Arten von Test- und Messanwendungen eingesetzt werden. Seit mehr als fünf Jahrzehnten verlassen sich Innovatoren in der Luft- und Raumfahrt sowie Industrieunternehmen auf Interface, wenn es um Präzisionsprodukte und Dienstleistungen geht, denen sie vertrauen können. Unsere Test- und Messlösungen sind für den Einsatz in der Luft- und Raumfahrtindustrie konzipiert, um extremen Bedingungen standzuhalten, sei es für die Prüfung von Tragflächen an Verkehrsflugzeugen oder für die Messung der Kraft eines intergalaktischen Schiffsstarts. In unserer neuen Broschüre über Lösungen für die Luft- und Raumfahrt stellt Interface Produkte und Anwendungsfälle vor, die viele der Produkte und kundenspezifischen Lösungen, die wir für die Branche anbieten, im Detail beschreiben. Wir geben einen Überblick über unser genaues und zuverlässiges Sortiment an Kraftmessprodukten und stellen verschiedene Anwendungsbeispiele vor, um zu zeigen, wie wir seit langem die Hersteller, Konstrukteure, Tester und Ingenieure in der Luft- und Raumfahrtindustrie unterstützen.

Um in der Luft- und Raumfahrtindustrie arbeiten zu können, müssen Sie bei der Herstellung und Kalibrierung die höchsten Qualitätsanforderungen der Branche erfüllen. Wir nehmen unsere Verpflichtung zur Qualitätssicherung sehr ernst und garantieren, dass unsere Produkte die von der Internationalen Organisation für Normung (ISO) festgelegten Qualitätsklauseln erfüllen oder übertreffen. Wir testen und kalibrieren alle von uns hergestellten Produkte in einem zertifizierten Labor in Arizona, das die Akkreditierungen A2LA, International Standard ISO/IEC 17025:2017 und ANSI/NCSL Z540-1- 1994 besitzt. Die strikte Einhaltung dieser Standards beweist unsere technische Kompetenz für einen definierten Bereich und den Betrieb eines Qualitätsmanagementsystems im Labor. Jeder von Interface hergestellte Sensor durchläuft strenge Tests und Kalibrierungen, bevor er an unsere Kunden ausgeliefert wird.

Die Sensoren, Messgeräte und Zubehörteile, die wir an Hersteller von Luft- und Raumfahrtausrüstungen und Prüflabore liefern, reichen von Mini- bis zu Jumbo-Kraftmessdosen, Drehmomentaufnehmern, Mehrachsensensoren und verschiedenen drahtlosen, digitalen und analogen Messgeräten. Schnittstellensensoren werden regelmäßig bei der Entwicklung und Prüfung von Militärflugzeugen, Raketen, Raumfahrzeugen, Verkehrsflugzeugen und Komponenten für die allgemeine Luftfahrt eingesetzt, wie in dieser Fallstudie für die Luft- und Raumfahrt- und Verteidigungsindustrie gezeigt wird.

Ein Anwendungsfall für unsere Kraftsensoren in der Luft- und Raumfahrt ist die Strukturprüfung. Die LowProfile™-Kraftmessdosen von Interface werden für statische Struktur- und Ermüdungsprüfungen eingesetzt. Unsere momenten- und temperaturkompensierten Kraftmessdosen verwenden proprietäre Dehnungsmessstreifen für extreme Genauigkeit und Zuverlässigkeit. Durch die Verwendung von acht proprietären Dehnungsmessstreifen pro Sensor übertrifft unser 4mV/V-Ausgang die Leistung deutlich. Diese Wägezellen werden in Einzel-, Doppel- und Dreifachbrückenkonfigurationen für unterschiedliche Datenerfassungs- und Steuerungsanforderungen in der Luft- und Raumfahrtfahrzeugproduktion angeboten. Zu den Luft- und Raumfahrzeugen, die Interface-Lösungen verwenden, gehören alle Arten von unbemannten Segelflugzeugen, Verkehrs- und Militärflugzeugen sowie Raketen, Flugkörper, Drohnen, Trägerraketen und Raumfahrzeuge. Diese Fahrzeuge durchlaufen umfangreiche und strenge Test- und Messprogramme und -prozesse, die die Zuverlässigkeit und Genauigkeit der von Interface hergestellten Produkte erfordern. Hier einige Beispiele für Luft- und Raumfahrtanwendungen, bei denen Messlösungen von Interface zum Einsatz kommen:

- Ermüdungsprüfung von Flugzeugflügeln

- Strukturelle Prüfung von Raketen

- Prüfung von Fahrwerksverbindungen

- Hubwerkstests für Flugzeugtriebwerke

- Hubschrauber- und Fallschirmtests

- Tests zum Starten von Schiffen

- Windkanal- und Umweltbedingungenstests

- Simulationen zur Verringerung der Schwerkraft

- Ermüdung von Flugzeugen durch Wind

Ermüdung von Flugzeugflügeln

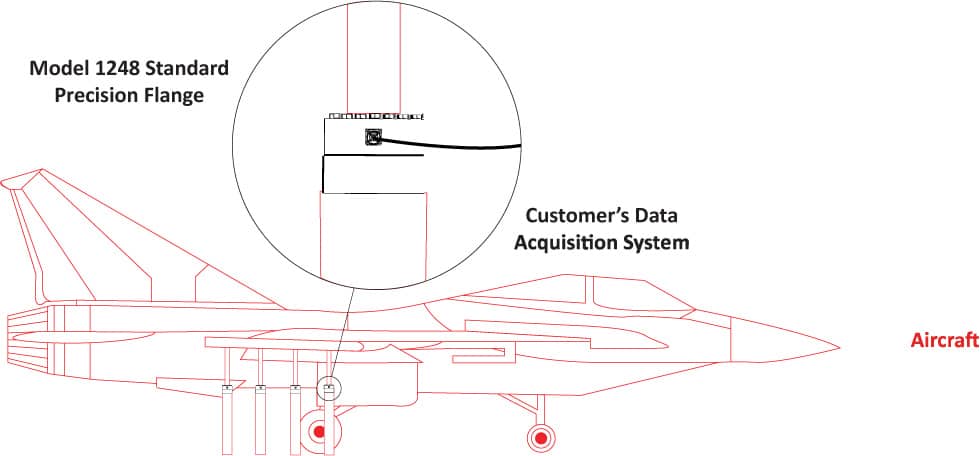

Bevor eines der zweistrahligen Überschall-Kampfflugzeuge F/A-18 der US-Marine in Betrieb genommen werden kann, müssen die Tragflächen des Flugzeugs in einer kontrollierten Umgebung Ermüdungstests unterzogen werden, um sicherzustellen, dass sie den Kräften standhalten, die während der gesamten Lebensdauer des Flugzeugs im realen Flugbetrieb auftreten werden. Hochpräzise Messungen müssen aufgezeichnet werden, um sicherzustellen, dass eine nahezu exakte Nachbildung der Bedingungen im Flug erreicht wird. Während der Ermüdungstests werden die 1248 Standard-Präzisionsflansch-LowProfile-Kraftmessdosen von Interface in einer Linie mit den Hydraulikzylindern installiert, die das Flugzeug hin- und herbewegen. Diese Tests werden über einen Zeitraum von 18 Monaten durchgeführt, um die Beanspruchung der Tragflächen während des Fluges zu simulieren. Die Wägezellen sind mit Indikatoren verbunden, die die Leistung aufzeichnen. Die LowProfile-Kraftmessdosen von Interface halten mehr als 100 Millionen (1×108) vollständig reversiblen Belastungszyklen stand. In den vielen Jahren, in denen sie in Testeinrichtungen auf der ganzen Welt eingesetzt werden, haben sie bei F/A-18-Flügeltests einwandfrei funktioniert und keine Ausfälle verursacht.

Rettungshubschrauber-Hubwerkstest

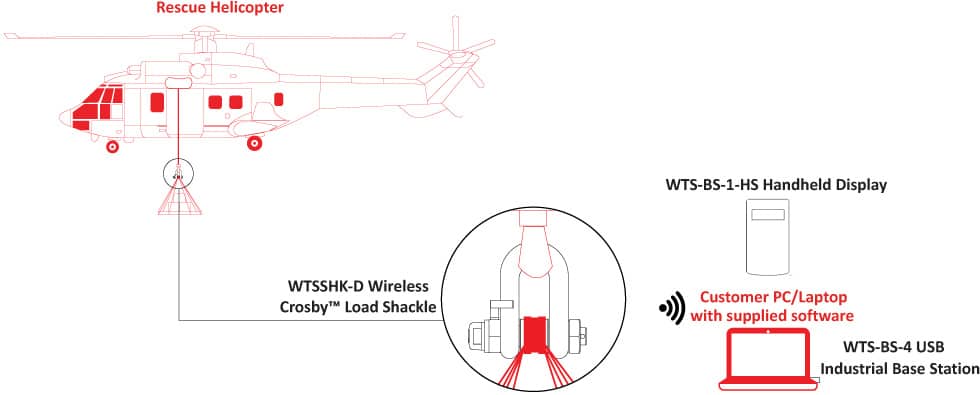

Als ein Kunde die Festigkeit der Kabelleitung testen wollte, die in der Seilwinde seines Hubschraubers bei Rettungseinsätzen und -situationen verwendet wird, um festzustellen, ob sowohl das Kabel als auch die Winde einer schweren Last sicher und über lange Zeiträume hinweg standhalten können, während der Hubschrauber im Flug ist, wandte er sich an Interface. Wir lieferten einen WTSSHK-D Wireless Crosby™ Load Shackle, der an jedem im Einsatz befindlichen Verankerungskabel angebracht wird. Die Ergebnisse werden über die USB-Industriebasisstation WTS-BS-4 an den Kunden gesendet, wenn diese an den vom Kunden bereitgestellten Computer angeschlossen ist. Die Daten können auch an das Handheld-Display WTS-BS-1-HS für Einzelsender übertragen werden, so dass der Kunde die Möglichkeit hat, die Spannung des Festmacherkabels anzuzeigen. Mit dieser Lösung war der Kunde in der Lage, das Ende der Hubschrauberwinde mit einer schweren Last zu belasten, um sicherzustellen, dass sie stark und sicher genug ist, um sowohl Rettungspersonal als auch Objekte in der Luft zu tragen.

Die Luft- und Raumfahrtindustrie ist für einige der größten Erfindungen und Innovationen in unserer Weltgeschichte verantwortlich. Die Entwicklung und Herstellung eines einzigen Raketentriebwerks mit handschriftlichen Berechnungen und mit weniger Rechenleistung als ein modernes Smartphone hat uns zum Mond gebracht. Die Luft- und Raumfahrtindustrie ist ein Zusammenschluss von Forschern, Konstruktionsbüros, Testlabors und Fertigungsunternehmen, die Fahrzeuge für Reisen innerhalb und außerhalb der Erdatmosphäre unter Verwendung von Schnittstellenprodukten entwickeln und bauen. Ganz gleich, ob Sie eine millionenschwere Jumbo-Wägezelle, einen kundenspezifischen Lastmessbolzen oder drahtlose Messgeräte benötigen, wir kennen die Anforderungen der Luft- und Raumfahrt und unsere Ingenieure stehen Ihnen zur Seite.