Batterietest für Elektrofahrzeuge – Funktion und Anwendung

Die Anwendungsingenieure von Interface arbeiten daran, Herstellern von Elektrofahrzeugbatterien und Prüflaboren Standard- und kundenspezifische Lösungen für Forschung und Entwicklung, Prototyping und Leistungsüberwachung anzubieten. Dies war der Auslöser für jüngste Veröffentlichungen, sich an Interface zu wenden, um die Arten von Kraftmessgeräten zu diskutieren, die zusammen mit unterstützender Instrumentierung für verschiedene Tests im Zusammenhang mit dem Elektrofahrzeugmarkt verwendet werden.

Wir haben einen dieser Anwendungsfälle in der neuen Anwendungsnotiz Prüfung der Strukturbatterie von Elektrofahrzeugen festgehalten.

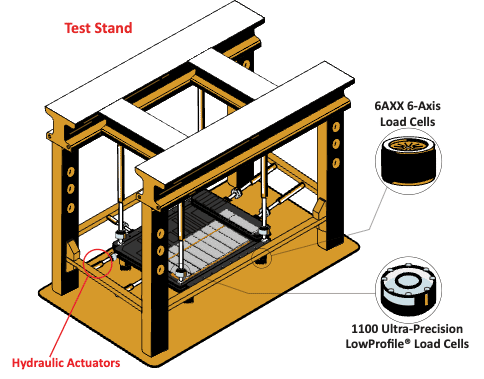

Die anfänglichen Anforderungen für diese Anwendung waren die Validierung des strukturellen Akkupack-Designs, sowohl in Bezug auf die Lebenserwartung gegenüber den Konstruktionszielen als auch auf die Einhaltung von Crashtests und die Überlebensfähigkeit. Interface empfahl die Verwendung von 1100 Ultra-Präzisions-LowProfile-Kraftmessdosen in Verbindung mit hydraulischen oder elektromechanischen Aktuatoren in einem Strukturteststand. Die 6-achsigen Kraftmessdosen wurden verwendet, um reaktive Kräfte zu erfassen, die durch die Packungsstruktur übertragen werden. Diese mehrachsigen Sensoren liefern mehr Messdaten und ermöglichen einen besseren Einblick in die Systemebene und einen besseren Produkterfolg. Mit dieser Konfiguration bestätigten die Tests, die mit den Kraftmessprodukten von Interface durchgeführt wurden, das starke strukturelle Design der Batteriepacks. Lesen Sie hier mehr.

Kürzlich berichteten wir über unsere Erfahrungen in der Zusammenarbeit mit Unternehmen bei der Bereitstellung von Kraftmessdosen für die Prüfung von Batterien. Die Einzelheiten dieses Interviews mit DesignNews sind in einem kurzen Auszug unten aufgeführt. Lesen Sie den gesamten Artikel hier.

Batteriebelastungstests bieten neue Möglichkeiten für Schnittstellen

Von Dan Carney (DesignNews)

Der Spezialist für Kraftmanagement aus Arizona findet neue Möglichkeiten für seine Wägezellen zur Prüfung von Batterien. Neben der Messung der Festigkeit des Batteriegehäuses ist es für Automobilhersteller auch wichtig, den Druck der Zellen im Inneren des Gehäuses zu messen. In beiden Fällen sind die Kraftmanagement-Lösungen von Interface, Inc. (Scottsdale, Arizona) von Vorteil.

„FEA und computergestützte Modellierung bringen den Kunden am weitesten“, sagte Brian Peters, Vice President of Global Sales bei Interface, in einem Telefoninterview mit Design News. „Die Automobilhersteller investieren mehr Zeit in verschiedene Tests zur Strukturentwicklung“, sagte er. „Es handelt sich dabei um Push-Pull- und mehrachsige Tests, ähnlich wie wir sie aus der Luft- und Raumfahrt kennen.“

Dies ist wichtig, da zusätzlich zu den Torsionsbelastungen, die normalerweise im normalen Fahrbetrieb auf den Batteriekasten einwirken, auch Modelle für die schlimmsten Crash-Szenarien erstellt werden müssen.

„Es gibt grundlegende Anforderungen an die Torsionssteifigkeit (Geräusch, Vibration und Härte), aber auch Crash-Anforderungen“, so Peters. „Wie kann man modellieren, testen und erfolgreiche Testergebnisse erzielen? Wenn man das gesamte System gegen die Barriere fährt, ist das Ergebnis manchmal schwer zu modellieren“.