Automatisiertes Testen mit Lösungen von Interfaceforce

Was der Automobilindustrie zuzuordnen ist, umfasst eine komplexe und dynamische Mischung aus Zulieferern, Herstellern und Designern aller Arten von Fahrzeugen sowie Prototypen der sich ändernden Anforderungen und Anforderungen der großen und kleinen Verbraucher. Ob wir nun betrachten, wo wir heute mit Hybrid- und Elektromotoren stehen oder autonome Rigs und People Mover jetzt im Test sind, eine Konstante ist die Rolle von Interface bei der Bereitstellung wichtiger Messlösungen für Tests und Echtzeit-Leistungsüberwachung im Automobil- und Fahrzeugbereich Märkte.

Die Automobilindustrie ist eine der Branchen, in denen Interface seit der Einführung unserer ersten Wägezellen vor mehr als fünf Jahrzehnten tätig ist. Die Kraft- und Drehmomentmessung ist für die Prüfung in jeder Phase der Konstruktion und Fertigung von entscheidender Bedeutung. Unsere Sensorlösungen, Instrumente und Zubehör werden in allen Facetten der Komponentenentwicklung eingesetzt, einschließlich der Prüfung von Motoren und Karosserien, Reifen, Batterien, Kraftstoffpumpen und mehr.

Interface-Produkte werden für Crashwände, Bremstests, Energiespeichertests im Labor, Sicherheitsgurt- und Kopfstützentests verwendet, um nur einige zu nennen. Tatsache ist, dass Drehmoment und Kraft eine große Rolle spielen, um das Fahrzeug in Bewegung zu setzen und die Sicherheit für Fahrer und Fußgänger zu gewährleisten. Interface präsentiert einige dieser Lösungen auf der kommenden Automotive Test Expo. Die Anmeldung zur Teilnahme ist kostenlos. Mit der Entwicklung der Branche tun wir es auch. Tatsächlich wurde unser fortschrittliches Produkt AxialTQ für die Automobilindustrie zum Testen von Elektrofahrzeugen entwickelt. Dieser revolutionäre Drehmomentaufnehmer wird jetzt in allen Arten von Linienfertigung, Montage und Teilen verwendet, einschließlich:

- Labortests von Verbrennungsmotoren (ICE) und End-of-Line-Tests (EOL)

- Antriebsstrang-Labortests

- Labortests von Kfz-Zubehör

- Elektrofahrzeug (EV) Motor EOL und EV Labortests

Interface liefert hochwertige Präzisions-Wägezellen an Automobilhersteller, einschließlich kundenspezifischer Einzelsensoren und spezieller anwendungsspezifischer Designs. Standardmodelle wie unsere 2400-Serie, unsere LowProfile™-Wägezellen der Serie 3200 aus Edelstahl und unsere Miniatur-Wägezellenfamilie WMC sind bei Maschinenbauern beliebt und werden überall dort eingesetzt, wo eine robuste Edelstahl-Wägezelle erforderlich ist. Forschungs- und Entwicklungseinrichtungen mit Präzisionsanwendungen bevorzugen unsere LowProfile™-Wägezellen der Serie 1200 mit ihrem speziellen momentenkompensierten Design. Diese werden in Montagelinien von Automobilherstellern in einer Vielzahl von Produktionsüberwachungs- und Verifizierungsanwendungen verwendet. Unsere äußerst genauen LowProfile™-Wägezellen wurden in NASCAR- und IndyCar-Werkstätten zum Testen einzelner Federn und gesamter Fahrzeugaufhängungen verwendet.

Eine momentenkompensierte Interface-Wägezelle weist bis zu 1.000-mal weniger Fehler durch Seitenlast oder Moment auf als die Produkte unserer Konkurrenz. Und viele unserer Sensoren verfügen über einen 10-fachen mechanischen Überlastungsschutz, der vor unbeabsichtigten Belastungen schützt. Unsere Wägezelle Modell BPL ist eine sehr LowProfile™ Wägezelle, die zum Messen der Kraft auf Gas, Bremsen oder Kupplungspedale verwendet wird.

Mit einer breiten Palette von Wägezellensensoren für Kraftfahrzeuge, Kraft- und Drehmomentmessfunktionen und Funktionen wie Momentenkompensation, Temperaturkompensation und mechanischem Überlastschutz kann Interface Sie bei der Entwicklung einer Lösung unterstützen, die perfekt für Ihre Automobilanwendung geeignet ist. Hier sind einige Beispiele unserer Produkte im Einsatz.

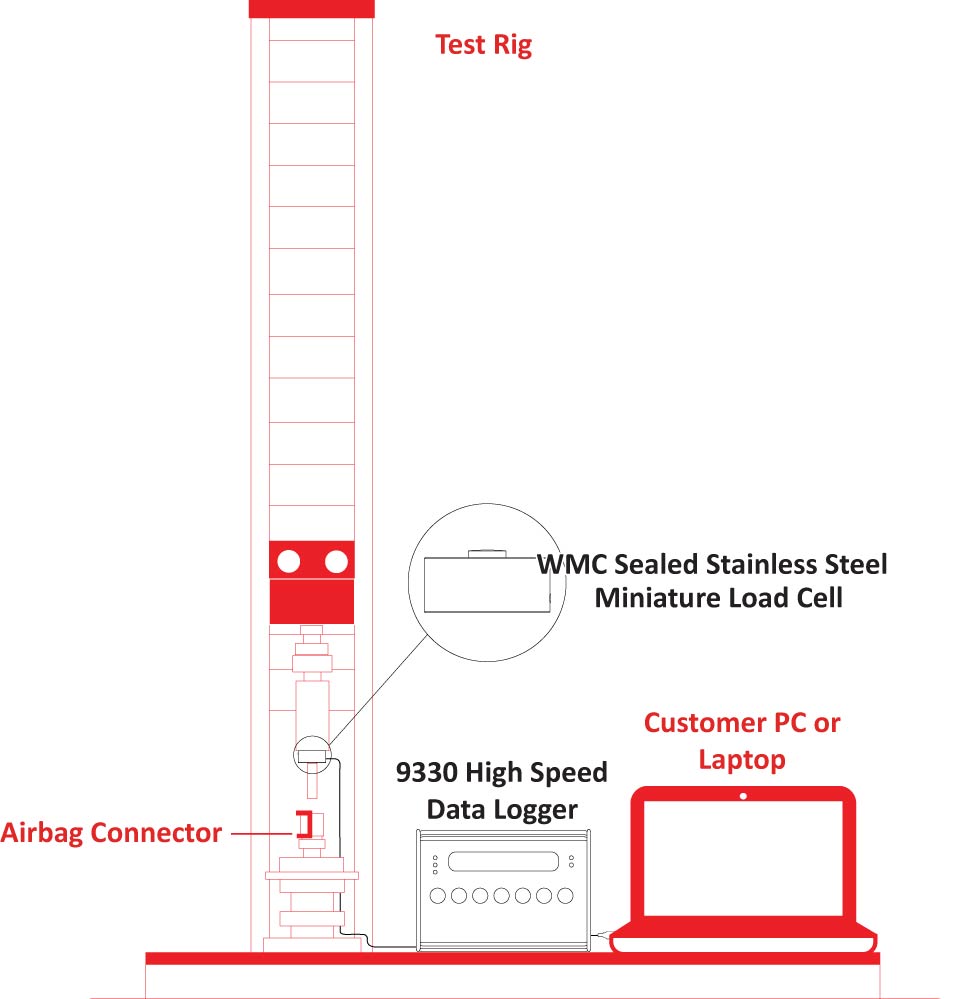

Prüfung von Airbag-Steckverbindern

Das Testen der Funktionalität der Airbag-Steckverbinder ist erforderlich, um eine perfekte Entfaltung zu gewährleisten, um den ultimativen Test zur Rettung von Leben zu bestehen. In jedem Fahrzeug sind acht bis zwölf Steckverbinder installiert, und es müssen Tests durchgeführt werden, um zu klären, ob die Steckverbinder effektiv funktionieren. Die Stärke der Kraft muss getestet werden, um zu sehen, wann ein elektrischer Strom ausgelöst wurde. Verwendung der WMC-Miniatur-Wägezelle aus abgedichtetem Edelstahl für den Aktuator des Prüfstands. Der Airbagstecker wird am Boden des Prüfstands gehalten. Kräfte werden mit dem 9330 Hochgeschwindigkeits-Datenlogger aufgebracht und gemessen, wenn der Stecker nach unten gedrückt wird, um zu verriegeln. Lesen Sie mehr über diesen Anwendungsfall.

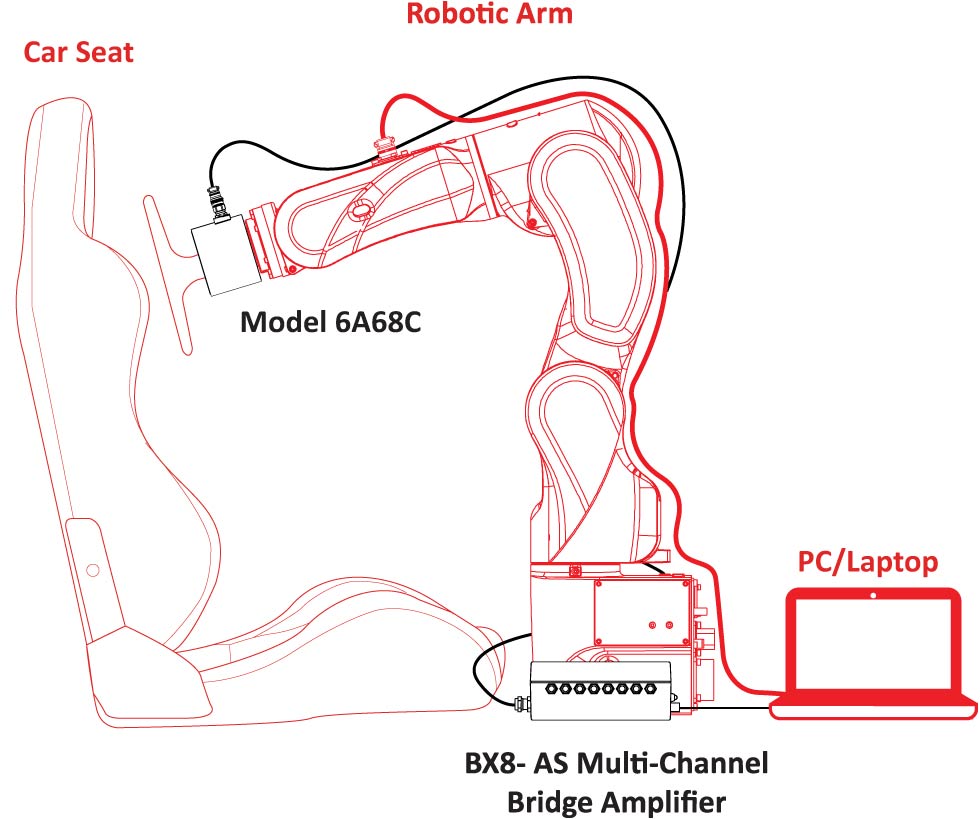

Sitzprüfung

Während der Tests kam es zu einer ständigen Überlastung und zum Austausch der einachsigen Wägezellen. Nach einer gründlichen Untersuchung stellte sich heraus, dass dies auf nie quantifizierte Biegemomente zurückzuführen war, sodass ein mehrachsiger Sensor als beste Lösung definiert wurde. Eine 6-Achsen-Wägezelle des Interface Model 6A68C wurde in ihre vorhandene Testmaschine eingebaut. Der 6-Achsen-Sensor wurde absichtlich überdimensioniert, sodass der Kunde die nicht identifizierten Biegemomente messen und gleichzeitig Schäden vermeiden kann. Der Datenerfassungs- und Verstärker BX8 wurde verwendet, um die am Sensor gesammelten Daten grafisch zu protokollieren und zu speichern. Lesen Sie hier mehr.

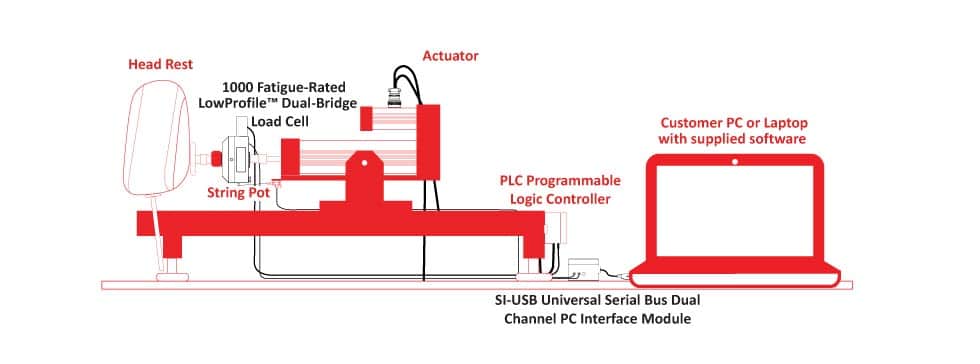

Prüfung von Kopfstützen für Kraftfahrzeuge

Als ein Hersteller von Kopfstützen für Automobile die Haltbarkeit seiner Produkte testen wollte, indem er mehrere Ermüdungs- und Krafttests an den Kopfstützen durchführte, um sicherzustellen, dass sie Haltbarkeit und hohen Qualitätsstandards entsprechen, konnte Interface helfen. Die Lösung bestand darin, eine ermüdungsbewertete LowProfile™-Doppelbrücken-Wägezelle des Modells 1000 am Antriebsmechanismus des Kunden zu installieren. Diese Wägezelle ist perfekt für Ermüdungstests und liefert hochpräzise Ergebnisse während der Ermüdungszyklen. Die Ergebnisse werden mit dem SI-USB Universal Serial Bus Dual Channel PC Interface Module gesammelt, das die Daten direkt von der Wägezelle und dem Stringpot (zur Entfernungsmessung) mit dem Computer des Kunden synchronisiert. Mit diesem System war der Kopfstützenhersteller in der Lage, während des Ermüdungstestzyklus hochpräzise Daten zu erhalten. Sehen Sie sich das Testvideo in Aktion an!