Hochkapazitäts-Säulen-Kraftmessdosen-Technologie

Während Standard-Sensorgeometrien häufig auf Vielseitigkeit ausgelegt sind, ist die Säulen-Kraftmessdose – auch als Kanister-Kraftmessdose bekannt – eine Lösung für axiale Integritätstechnik.

Während Standard-Sensorgeometrien häufig auf Vielseitigkeit ausgelegt sind, ist die Säulen-Kraftmessdose – auch als Kanister-Kraftmessdose bekannt – eine Lösung für axiale Integritätstechnik.

Durch den Einsatz eines zentralen vertikalen Elements als primäres Biegeelement bietet dieses Design ein überlegenes Kapazitäts-zu-Größe-Verhältnis und eine mechanische Steifigkeit, die andere Geometrien bei Hochlastanwendungen nicht erreichen können.

Für Ingenieure im Bereich Test und Messtechnik liegt der Hauptvorteil eines Säulensensors in seiner hohen Federrate. In dynamischen Prüfumgebungen – beispielsweise bei Ermüdungsprüfungen von Luft- und Raumfahrtstrukturen oder der Kalibrierung von Raketenmotorenprüfständen – gewährleistet die Steifigkeit der internen Säule eine hohe Eigenfrequenz. Dies minimiert mechanische Resonanz und Klingeln bei schnellen Kraftänderungen und ermöglicht eine sauberere Datenerfassung bei transienten Ereignissen. Im Gegensatz zu Biegebalken-Sensoren, die auf Biegen oder Scheren basieren, komprimieren Säulensensoren entlang ihrer Längsachse. Dies führt zu äußerst geringer Durchbiegung und erhält die strukturelle Geometrie des Prüfstands auch dann, wenn Kräfte 1.000.000 lbf überschreiten können.

Kompensation von Fremdlasten und Wärmeausdehnung

Großangelegte Messprojekte – insbesondere im Freien oder in der Schwerindustrie – sind erheblichen Herausforderungen durch Seitenlasten und Wärmeausdehnung ausgesetzt. Wenn sich ein großes Lagersilos aufgrund von Temperaturschwankungen ausdehnt oder ein Güterzug beim Bremsen horizontale Kräfte auf eine Gleiswaage ausübt, muss der Sensor diese Fremdkräfte entkoppeln, um die Messgenauigkeit zu erhalten.

Hängebrücken stützen sich auf massive Drahtseile oder Kabel, die die gesamte Konstruktion tragen – einschließlich des Gewichts der Fahrbahnplatte, Fahrzeuge, Windlasten und Umweltbelastungen. Beim Drahtseil-Testing werden Zugfestigkeit, Elastizität, Spannungsverteilung und strukturelle Integrität bewertet, um die Sicherheit zu gewährleisten. Die 2160 Hochkapazitäts-Säulen-Kraftmessdosen von Interface, in ein maßgeschneidertes Verankerungssystem integriert, messen reaktive Druckkräfte, die durch Seilspannung entstehen. Die Daten werden zur Überwachung an das INF-USB3 PC-Schnittstellenmodul übertragen. Mehr zu dieser Anwendung lesen Sie hier.

Kanister-Kraftmessdosen begegnen dieser Herausforderung durch ihre mechanische Geometrie. Hochleistungsmodelle verwenden häufig sphärische Auflageflächen oder Wiegedesigns. Dadurch kann die Messdose leichte Winkelversätze oder horizontale Verschiebungen durch Kippen und Selbstzentrierung unter der Last ausgleichen. Nur die vertikale Kraftkomponente wird von der Dehnmessstreifen-Brücke erfasst, was die Daten vor nicht-axialen Störgrößen schützt, die bei weniger steifen Sensoren zu Messfehlern führen würden.

Umweltisolierung und Signalstabilität

Der technische Vorteil des Kanister-Designs liegt in seiner Konstruktion. Die meisten hochkapazitiven Säulenmessdosen besitzen ein Außengehäuse aus Edelstahl, das durch Laserschweißen hermetisch versiegelt und mit einem Inertgas befüllt ist. Dies schafft eine kontrollierte, isolierte Innenumgebung, die vor Feuchtigkeit, korrosiven Dämpfen und Verunreinigungen geschützt ist.

Für anspruchsvolle Einsatzbereiche ist dies ein wirksamer Schutz gegen Signaldrift. In Umgebungen wie der chemischen Verarbeitung oder der Überwachung von Offshore-Mooringspannungen ist Feuchtigkeitseintritt die häufigste Ursache für Sensorausfälle. Das geschweißte Kanisters stellt sicher, dass die Verbindung zwischen dem Dehnmessstreifen und dem Messelement über Jahrzehnte hinweg einwandfrei bleibt – für langfristige Basislinien-Stabilität und reduzierte Rekalibrierungsintervalle.

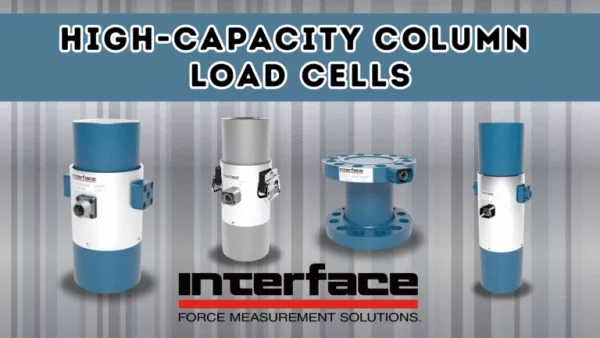

Interface Hochkapazitäts-Säulenserie

Um spezifische Hochkapazitätsanforderungen zu erfüllen, bietet Interface spezialisierte Säulenarchitekturen an – von Kalibrierstandards bis hin zu redundanten Brückenmodellen für die Industrie.

#1 – 2160 Hochkapazitätsserie (Zug & Druck) ist ideal für Anwendungen, bei denen sich die Lastrichtung umkehren kann oder eine Vorspannung erforderlich ist – z. B. bei der Gewichts- und Schwerpunktbestimmung von Flugzeugen oder beim Seilspannungstest. Die Serie unterstützt Kräfte bis zu 1 Million lbf.

#2 – 2161 Hochkapazitäts-Druckserie (nur Druck) ist für die unidirektionale Kraftmessung bei Schwerlast-LKW-Waagen und Fundamenttests ausgelegt und bietet eine robuste Hochkapazitätslösung mit optionaler Doppelbrücken-Redundanz.

#3 – 2200 Kalibrierungsserie ist für Metrologie-Labors und Feldkalibrierungen ausgelegt. Sie verfügt über ein geführtes Säulendesign mit der vierfachen Anzahl an Dehnmessstreifen im Vergleich zu einer Standardmessdose und erreicht eine Leistung von <0,10 % FS. Durch ihr leichtes, tragbares Design ist sie die erste Wahl für die Kalibrierung von Luft- und Raumfahrt- sowie Industrieprüfständen nach ASTM E74.

#4 – 2300 Hochkapazitätsserie mit Flanschmontage eignet sich für Anwendungen, bei denen eine feste, verschraubte Verbindung zur Vermeidung seitlicher Verschiebungen erforderlich ist. Die 2300-Serie bietet eine flanschmontierte Lösung mit Genauigkeitsklassen bis 0,05 % FS und Doppelbrücken-Redundanz – bevorzugt für axiale Kraftmessanwendungen, die eine einfache Installation und hohe Signalintegrität erfordern.

Weitere Säulen-Kraftmessdosen umfassen unsere 2000-Serie und die 3450.

Die Wahl der Säulenmessdose erfordert die Abstimmung von Architektur und Einsatzumgebung

Die Auswahl der optimalen Säulen-Kraftmessdose erfordert eine Abwägung zwischen mechanischer Flexibilität und der Notwendigkeit einer absolut axialen Datenintegrität.

Wenn ein Projekt bidirektionale Prüfungen erfordert – wie bei Luft- und Raumfahrtstruktur-Tests, bei denen der Lastpfad ohne Hardwarewechsel von Zug auf Druck wechseln kann – ist die 2160-Serie die richtige Wahl. Für hochvolumige Logistik- oder reine Druckanwendungen wie Fahrzeugwaagen oder Silowägungen bietet die 2161-Serie eine schlankere, robustere Lösung für hohe vertikale Kräfte.

Wenn Genauigkeit der primäre KPI ist – wie in der Feldmetrologie oder als Laborreferenzstandard – bietet die 2200-Serie die erforderliche Messstreifendichte für Laborkalibrierniveaus. Für starre Maschineninstallationen, bei denen der Sensor direkt am Rahmen verschraubt werden muss, sorgt die 2300-Serie mit ihrem Flanschmontage-Design für einen perfekt axialen, sicheren Lastpfad.

Für sicherheitskritische Anwendungen – wie Brückenmonitoring oder Raketenstände – bietet eine Mehrbrücken-Konfiguration (in allen Serien verfügbar) die notwendige Signalredundanz, um Datenverluste bei einem Einzelbrückenausfall zu verhindern.

Zusammenfassung des technischen Vorteils von Säulendesigns

In der Hierarchie der Kraftmesstechnik bleibt die Säulen-Kraftmessdose die erste Wahl für extremmaßstäbliche Ingenieuranwendungen. Während LowProfile-„Pancake“-Messdosen für ihre Vielseitigkeit und kompakte Bauweise geschätzt werden, bietet die vertikale Säulengeometrie des Kanisters die mechanische Steifigkeit, die bei Hochkapazitätsprojekten unerlässlich ist.

Die Entscheidung für einen Kanister priorisiert letztlich axiale Dominanz. Durch die Isolierung der Dehnmessstreifen in einer hermetisch versiegelten Inertgasatmosphäre und eine Struktur, die den verzerrenden Einflüssen von Seitenlasten und Wärmeausdehnung widersteht, gewährleistet der Kanister eine langfristige Datenstabilität, die andere Sensoren unter Hochlastbedingungen nicht aufrechterhalten können.

Ob bei einem Millionen-Pfund-Luft- und Raumfahrttest oder als redundante Datenquelle in einer Präzisions-Fertigungslinie – diese Sensoren sind die strukturellen Anker der Kraftmesswelt. Kontaktieren Sie uns, um Ihre Hochkapazitäts-Kraftmessdosen-Optionen zu erkunden.