Schubprüfstände in der Luft- und Raumfahrt-Messtechnik

Schub ist die mechanische Kraft, die von einem Motor oder Antriebssystem erzeugt wird, um ein Fahrzeug durch die Luft oder den Weltraum zu bewegen. Es ist eine direkte Anwendung von Newtons drittem Bewegungsgesetz: Für jede Aktion gibt es eine gleiche und entgegengesetzte Reaktion. In der Luft- und Raumfahrt ist die genaue Messung dieser Reaktion der Unterschied zwischen einer erfolgreichen Umlaufbahn und einem Strukturversagen.

Schub ist die mechanische Kraft, die von einem Motor oder Antriebssystem erzeugt wird, um ein Fahrzeug durch die Luft oder den Weltraum zu bewegen. Es ist eine direkte Anwendung von Newtons drittem Bewegungsgesetz: Für jede Aktion gibt es eine gleiche und entgegengesetzte Reaktion. In der Luft- und Raumfahrt ist die genaue Messung dieser Reaktion der Unterschied zwischen einer erfolgreichen Umlaufbahn und einem Strukturversagen.

In der Luft- und Raumfahrtindustrie, wo es keinen Raum für Fehler gibt, ist die genaue Messung der Reaktion eines Antriebssystems entscheidend für den Missionserfolg und die strukturelle Sicherheit.

Was ist ein Schubprüfstand?

Ein Schubprüfstand ist eine spezialisierte Testvorrichtung, die dafür ausgelegt ist, ein Antriebssystem wie ein Strahltriebwerk, einen Raketenmotor oder einen Drohnenpropeller in einer festen Position zu halten, während es gezündet wird. Der Prüfstand muss starr genug sein, um die Leistung des Motors aufzunehmen, während er gleichzeitig die erzeugte Kraft an ein Messgerät überträgt.

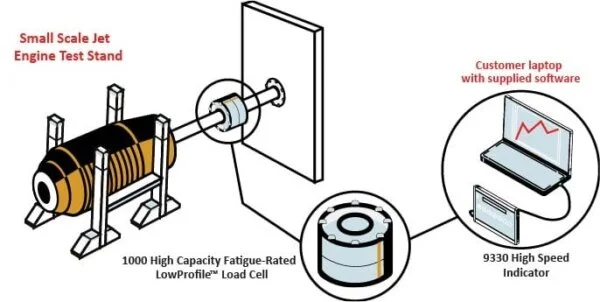

Wie in dieser Anwendungsnotiz zum Strahltriebs-Schubtest beschrieben, lieferte Interface Sensoren für einen statischen Strahltriebs-Schubtest, der den Schub, die Brenndauer, den Kammerdruck und andere Parameter des Triebwerks genau bestimmt und dabei wertvolle Daten für Treibstoffchemiker und Ingenieure liefert. Sie benötigen eine hochpräzise Wägezelle mit ausgezeichneter Wiederholbarkeit, um Schubkräften in sehr rauen Umgebungen standzuhalten. So funktioniert es:

- Die 1000 High-Capacity Fatigue-Rated LowProfile™ Wägezelle wird in den statischen Prüfstand eingebaut.

- Das Strahltriebwerk wird gezündet und erzeugt vollen Schub.

- Die Wägezelle absorbiert die Schubkraft und gibt ein Signal direkt an den 9330 High-Speed Datenlogger aus.

- Die Daten werden gemessen und auf dem Laptop des Kunden mit der mitgelieferten BlueDAQ-Software aufgezeichnet.

Ein Schubprüfstand dient als spezialisiertes Labor für Antriebssysteme. Ob beim Testen eines elektrischen Motors für UAV oder eines Schwerlast-Raketentriebwerks, der Prüfstand muss starr genug bleiben, um massive Energie aufzunehmen, während er gleichzeitig empfindlich genug ist, um diese Kraft direkt an ein Messgerät zu übertragen. Interface Wägezellen fungieren in diesem Aufbau als hochpräzise Brücke und wandeln rohe physische Kraft in verwertbare technische Daten um.

Wie Interface Sensoren zur Schubmessung eingesetzt werden

Interface ist spezialisiert auf Kraftmesslösungen, die die Genauigkeit und Zuverlässigkeit bieten, die für hochregulierte Luft- und Raumfahrtumgebungen erforderlich sind. Interface ist ein führender Anbieter von Wägezellen für Luft- und Raumfahrt-Schub- und Strukturtests, aufgrund unserer Sensordesigns, Kapazitäten, maßgeschneiderten Spezifikationen, Leistung und Anpassung. Hier sind einige Beispiele:

- Integration von Wägezellen in Schubprüfstände durch Montage ermüdungsfester LowProfile Wägezellen, wie der 2000 High-Capacity Serie oder Fatigue-Rated LowProfiles, direkt in die Testvorrichtung erfasst die axiale Kraft des Triebwerks. Interface Wägezellen erfassen die axiale Kraft des Triebwerks zur Analyse und Verifikation.

- Anpassung von Sensoren für den Maßstab massiver Strukturen wie des Space Launch System (SLS) der NASA ist üblich. Interface verwendet Finite-Elemente-Analyse (FEA), um bewährte Hochleistungs-Wägezellendesigns anzupassen und maßgeschneiderte Sensoren zu liefern, die Lasten mit 0,05% Genauigkeit messen. Lesen Sie die Interface-Fallstudie Launching into Orbit with Interface.

- Dynamische Reaktion bei Antriebstests beinhaltet schnelle Krafttransienten. Interface Sensoren bieten die notwendige Hochfrequenzreaktion, um Daten von der anfänglichen Zündung bis zum Abschalten zu erfassen.

Unterscheidung zwischen Struktur- und Schubtests

Obwohl beide auf hochleistungsfähige und langlebige Wägezellen angewiesen sind, unterscheiden sie sich in ihrer grundlegenden Mission. Strukturtests konzentrieren sich auf die Karosserie des Fahrzeugs, während Schubtests sich auf dessen Leistung konzentrieren.

Strukturtest-Prüfstände

Diese Prüfstände sind darauf ausgelegt, die Integrität und Ermüdungslebensdauer der Flugzeugzelle zu überprüfen. Das Ziel ist sicherzustellen, dass Rumpf, Tragflächen oder Fahrwerk unter Druck nicht brechen oder sich dauerhaft verformen. Diese Aufbauten beinhalten typischerweise verteilte Mehrpunktlasten, bei denen hydraulische Aktuatoren das Fahrzeug „ziehen und drücken“, um die komplexen Belastungen des Fluges zu simulieren. Lesen Sie mehr unter Structural Testing with Interface Force Measurement Solutions.

Schubtest-Prüfstände

Diese Prüfstände sind gebaut, um Antriebsleistung und Effizienz zu messen. Das Ziel ist es, die „Schubkurve“ zu kartieren und Triebwerksspezifikationen gegen Konstruktionsanforderungen zu verifizieren. Im Gegensatz zu den verteilten Lasten bei Strukturtests bewältigt ein Schubprüfstand eine konzentrierte axiale Kraft. Der Motor ist an einem festen Prüfstand verschraubt, und seine rohe Leistung wird direkt auf die Sensoren angewendet, um die Leistung zu quantifizieren. Lesen Sie mehr unter The Criticality of Thrust Measurement Testing in Aerospace.

Schubanwendungen über das Antriebsspektrum hinweg

- Raketentriebwerk- und Schwerlast-Validierung – In Weltraum-Explorationsprogrammen werden massive maßgeschneiderte Interface Wägezellen in Prüfstände integriert, um den immensen Schub von Raketenmotoren zu messen. Durch Anbringen von Sensoren an hydraulischen Zylindern an strategischen Punkten können Ingenieure überprüfen, wie der Rumpf auf die intensiven Lasten während einer Startsequenz reagiert.

- Strahltriebs-Leistungskartierung – Für Luftfahrthersteller sind Interface ermüdungsfeste Sensoren der Standard für Strahltriebs-Schubprüfstände. Diese Sensoren ermöglichen es Ingenieuren, die Leistung vom Leerlauf bis zur maximalen Leistung zu kartieren und den repetitiven, hochvibrierenden Umgebungen typischer Strahltriebs-Forschung und -Entwicklung standzuhalten. Sehen Sie sich die Jet Engine Thrust Test Anwendung an.

- UAV- und eVTOL-Charakterisierung – Im Bereich des elektrischen Fluges messen Interface Miniatur-Wägezellen und Drehmomentaufnehmer Propeller- und Rotorschub. Diese Präzision ist entscheidend für die Optimierung der Batterieeffizienz und die Gewährleistung stabiler Auftrieb-Gewichts-Verhältnisse für autonome Systeme.

- Windkanal-Vektoranalyse – Schub ist selten perfekt linear. In Windkanalumgebungen charakterisieren Interface Mehrachsen-Sensoren komplexe Kraftvektoren, sodass Aerodynamiker verstehen können, wie die Leistung eines Triebwerks das Gleichgewicht und die Stabilität eines Flugzeugs beeinflusst.

- Weltraumsimulation und Vakuumtests – Satellitenantrieb muss unter Bedingungen getestet werden, die das Vakuum des Weltraums nachahmen. Interface bietet vakuumgeeignete Wägezellen, die ohne Ausgasung arbeiten und eine genaue Messung selbst von niedrigem Schub in simulierten Orbitalumgebungen gewährleisten.

Globale Anforderungen treiben das 21. Jahrhundert im Wettlauf zum Weltraum voran

Wir befinden uns derzeit in einer transformativen Ära der Luft- und Raumfahrterweiterung. Der „Wettlauf zum Weltraum“ ist nicht mehr nur ein Wettbewerb zwischen Nationen; es ist eine 1,8 Billionen Dollar schwere kommerzielle Grenze. Diese Explosion der Aktivität hat eine beispiellose globale Nachfrage nach hochpräzisen Schubprüfständen geschaffen.

Die Kommerzialisierung des globalen Breitbands treibt Hersteller dazu, Tausende von kleinen Triebwerken in beschleunigtem Tempo zu testen. Gleichzeitig hat die wiederverwendbare Raketenrevolution die Anforderungen verändert. Triebwerke müssen nun für mehrere Zündungen ausgelegt werden, was ermüdungsintensive Tests erfordert, um sie für wiederholte Flüge zu zertifizieren.

Darüber hinaus, während die Ambitionen für den Mond und den Mars wachsen, erreicht der Maßstab des Antriebs neue Höhen. Diese Schwerlast-Ambitionen erfordern spezialisierte, hochkapazitive Schubprüfstände, die in der Lage sind, Kräfte von Millionen Pfund zu messen. Tatsächlich hat Interface „Millionen-Pfund“-Wägezellen genau aus diesem Grund entwickelt.

Schließlich bedeutet die Hinwendung zu grünem und elektrischem Antrieb, dass moderne Prüfstände empfindlich genug sein müssen, um das subtile Flüstern eines elektrischen Ionentriebwerks im Vakuum genauso genau zu messen wie das Brüllen eines chemischen Boosters.

Während sich der Wettlauf zum Weltraum im 21. Jahrhundert beschleunigt, wird die Anforderung an Präzision zum ultimativen Türhüter für Innovation. Ob es ein kommerzielles Startup ist, das seinen ersten Kleinsatelliten startet, oder eine globale Weltraumbehörde, die sich auf die Weltraumkolonisierung vorbereitet, die auf einem Schubprüfstand gesammelten Daten sind die Grundlage jeder erfolgreichen Mission.

Interface führt diesen Vorstoß weiterhin an und liefert die Gold-Standard-Sensortechnologie, die es Ingenieuren ermöglicht, die Grenzen des Möglichen zu verschieben, und sicherstellt, dass jedes Newton Kraft berücksichtigt und jede strukturelle Grenze verstanden wird. Indem wir die Lücke zwischen rohem Antrieb und verwertbarer Intelligenz überbrücken, messen wir bei Interface nicht nur Kraft; wir ermöglichen den nächsten großen Sprung in der menschlichen Erkundung.