Unterschiede zwischen Kraft- und Druckmessung

Kraft und Druck sind zwei unterschiedliche, aber miteinander verbundene physikalische Größen. Beide bewirken zwar eine Belastung der Oberfläche, unterscheiden sich jedoch grundlegend in ihrer Definition, ihren Einheiten und ihren Messmethoden. Das Verständnis dieses Unterschieds ist entscheidend für die Auswahl des richtigen Sensors in verschiedenen Anwendungen.

Kraft und Druck sind zwei unterschiedliche, aber miteinander verbundene physikalische Größen. Beide bewirken zwar eine Belastung der Oberfläche, unterscheiden sich jedoch grundlegend in ihrer Definition, ihren Einheiten und ihren Messmethoden. Das Verständnis dieses Unterschieds ist entscheidend für die Auswahl des richtigen Sensors in verschiedenen Anwendungen.

Kraft ist eine Vektorgröße, die eine auf ein Objekt wirkende Druck- oder Zugkraft beschreibt. Nach dem zweiten Newtonschen Gesetz ist sie das Produkt aus der Masse eines Objekts und seiner Beschleunigung (F=ma). Einfacher ausgedrückt ist Kraft die gesamte mechanische Belastung, die auf einen Körper wirkt. Sie wird in Einheiten wie Newton (N) oder Pfund-Kraft (lbf) gemessen.

Druck ist eine skalare Größe, die die senkrecht auf eine Fläche wirkende Kraft pro Flächeneinheit beschreibt (P=F/A). Er ist ein Maß dafür, wie konzentriert die Kraft auf eine bestimmte Fläche wirkt. Er wird in Einheiten wie Pascal (Pa), Pfund pro Quadratzoll (psi) oder Bar gemessen.

Die Wissenschaft der Messung

Kraftmessung mit einer Wägezelle

Eine Wägezelle wandelt eine Kraft in ein elektrisches Signal um. Der gängigste Typ, auf den sich Interface spezialisiert hat, verwendet Dehnungsmessstreifen. Ein Dehnungsmessstreifen ist ein Sensor, dessen elektrischer Widerstand sich in Reaktion auf mechanische Beanspruchung (Verformung) ändert. So funktioniert er:

- Ein Metallfederelement im Inneren der Wägezelle ist so konstruiert, dass es sich bei Krafteinwirkung vorhersehbar verformt.

Dehnungsmessstreifen sind präzise auf dieses Federelement geklebt. - Wenn die aufgebrachte Kraft das Element verformt, dehnen sich die Dehnungsmessstreifen oder werden zusammengedrückt.

- Diese Veränderung der Länge und Querschnittsfläche der Dehnungsmessstreifen-Drähte verändert deren elektrischen Widerstand.

- Die Dehnungsmessstreifen sind in der Regel in einer Wheatstone-Brückenschaltung angeordnet. Diese Konfiguration reagiert sehr empfindlich auf kleine Widerstandsänderungen und liefert eine stabile, temperaturkompensierte Ausgangsspannung, die direkt proportional zur ausgeübten Kraft ist. Das Ausgangssignal ist ein direktes Maß für die gesamte mechanische Belastung der Wägezelle.

Diese Methode eignet sich ideal zur Kraftmessung, da das Design der Wägezelle darauf ausgerichtet ist, die gesamte durch Druck oder Zug verursachte Verformung zu erfassen, unabhängig davon, wie diese über die Oberfläche des Sensors verteilt ist.

Druckmessung mit einem Drucksensor

Während einige spezialisierte Wägezellen von Interface, wie beispielsweise die IPCD, für die Druckmessung ausgelegt sind, indem sie die auf eine Membran wirkende Kraft in ein elektrisches Signal umwandeln, handelt es sich bei den meisten Drucksensoren nicht um Wägezellen. Die druckkompensierte Bohrloch-Wägezelle (IPCD) von Interface ermöglicht eine genaue Messung der Zugbedingungen in vertikalen und horizontalen Bohrlöchern. Diese Lösung für die Öl- und Gasindustrie ersetzt nasse Wägezellen durch ein wartungsfreies Produkt.

Während einige spezialisierte Wägezellen von Interface, wie beispielsweise die IPCD, für die Druckmessung ausgelegt sind, indem sie die auf eine Membran wirkende Kraft in ein elektrisches Signal umwandeln, handelt es sich bei den meisten Drucksensoren nicht um Wägezellen. Die druckkompensierte Bohrloch-Wägezelle (IPCD) von Interface ermöglicht eine genaue Messung der Zugbedingungen in vertikalen und horizontalen Bohrlöchern. Diese Lösung für die Öl- und Gasindustrie ersetzt nasse Wägezellen durch ein wartungsfreies Produkt.

Ein typischer Drucksensor verwendet eine Membran, die sich unter dem Einfluss des Drucks einer Flüssigkeit verformt.

- The fluid’s pressure acts on the surface of the diaphragm.

- This pressure causes the diaphragm to deflect.

- The amount of deflection is proportional to the pressure.

- A sensing element, such as a strain gage, a capacitive sensor, or a piezoresistive element, measures this deflection and converts it into an electrical signal.

Der wesentliche Unterschied besteht darin, dass das Design des Sensors so optimiert ist, dass er die gleichmäßige Kraftverteilung einer Flüssigkeit über einen bestimmten, bekannten Bereich (die Membran) erfasst. Dadurch kann der Sensor den Druck (P=F/A) direkt aus der gemessenen Auslenkung berechnen.

Netzwerk zur Unterstützung bei der Auswahl der richtigen Lösung

Viele Kunden von Interface haben Projekte und Labore, in denen Kraft und Druck in verschiedenen Testanwendungen gemessen werden. Um sicherzustellen, dass Sie die richtige Lösung erhalten, arbeitet unser Team aus erfahrenen Vertretern und Vertriebspartnern weltweit eng mit unseren Kunden zusammen, um Ihnen die für Ihr spezifisches Projekt geeignete Kraftmesslösung von Interface anzubieten. Wenn Sie einen Drucksensor benötigen, kann Ihnen unser Vertriebsnetz ebenfalls dabei helfen, das beste Produkt für Ihre Anforderungen zu finden.

Interface bietet eine breite Palette an Instrumentierungslösungen, die in Verbindung mit Druck- und Kraftmesssensoren eingesetzt werden. Wie unser Hochgeschwindigkeits-Hochleistungsanzeigegerät 9870 mit TEDS-Unterstützung misst und zeigt es Last-, Druck- und Drehmomentwerte präzise und grafisch an.

Illustration der Messung von Kraft und Druck

Messung der Spannkraft an einem Schraubstock

Stellen Sie sich einen Fertigungsprozess vor, bei dem ein Roboterarm einen Schraubstock verwendet, um ein Teil für die Bearbeitung zu spannen. Die Qualität des Endprodukts hängt von einer gleichmäßigen Spannkraft ab, nicht von einem gleichmäßigen Druck.

Herausforderung – Wenn Sie einen Drucksensor verwenden würden, würden Sie ihn zwischen den Backen des Schraubstocks und dem Werkstück platzieren. Der Sensor würde die Kraft pro Flächeneinheit messen. Wenn sich jedoch das Werkstück verschiebt oder sich die Kontaktfläche geringfügig verändert (aufgrund einer unebenen Oberfläche oder eines kleinen Schmutzpartikels), würde sich der gemessene Druckwert ändern, auch wenn die vom Schraubstock ausgeübte Gesamtklemmkraft gleich bleibt. Ein niedrigerer Druckwert könnte das System fälschlicherweise dazu veranlassen, die Klemmkraft zu erhöhen, wodurch das Werkstück beschädigt werden könnte.

Lösung – Eine Wägezelle wird direkt an der Backe des Schraubstocks angebracht, in Übereinstimmung mit der Klemmwirkung. Die Wägezelle misst die insgesamt ausgeübte Kraft, unabhängig von der Kontaktfläche. Wenn sich das Teil verschiebt oder sich die Kontaktfläche verändert, bleibt die Ausgabe der Wägezelle stabil, da sie die Gesamtkraft misst. Dadurch wird sichergestellt, dass das Teil mit genau der Kraft geklemmt wird, die für ein hochwertiges Ergebnis erforderlich ist, wodurch Schäden verhindert werden und die Prozessintegrität gewahrt bleibt.

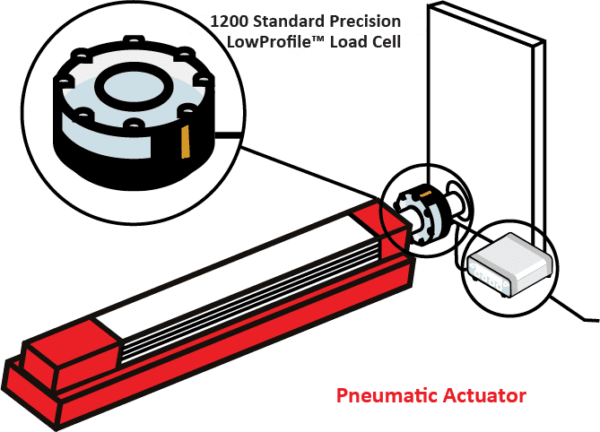

Messung der Kraft eines Stellantriebs

Bei der automatisierten Montage wird häufig ein pneumatischer oder hydraulischer Aktuator verwendet, um zwei Komponenten miteinander zu verbinden. Die entscheidende Messgröße ist die Gesamtkraft, die der Aktuator ausübt, um einen korrekten und sicheren Sitz zu gewährleisten. Lesen Sie: Aktuatoren und Sensoren bündeln ihre Kräfte in der Test- und Messtechnik.

Herausforderung – Die Verwendung eines Drucksensors zur Messung des Flüssigkeitsdrucks im Zylinder des Stellantriebs scheint auf den ersten Blick eine gute Idee zu sein, da dieser Druck in direktem Zusammenhang mit der vom Stellantrieb erzeugten Kraft steht. Allerdings handelt es sich hierbei um eine indirekte Messung. Die tatsächlich ausgeübte Kraft kann durch Reibung im Zylinder, Verschleiß der Dichtungen oder Temperaturschwankungen beeinflusst werden – alles Faktoren, die ein Drucksensor im Zylinder nicht berücksichtigen kann. Der gemessene Druckwert mag hoch sein, aber die tatsächlich auf die Teile ausgeübte Kraft kann geringer sein als erforderlich.

Lösung – Durch die Anbringung einer Wägezelle am Ende des Stößels des Stellantriebs können Sie eine direkte und hochgenaue Messung der Gesamtkraft erhalten, die auf die Komponenten ausgeübt wird. Der Ausgang dieser Wägezelle spiegelt die tatsächlich ausgeübte Kraft wider, wobei alle Systemineffizienzen berücksichtigt werden. Dadurch wird sichergestellt, dass jeder Pressvorgang mit der erforderlichen Kraft durchgeführt wird, was eine zuverlässige und konsistente Montage gewährleistet und eine präzise Qualitätskontrolle ermöglicht.

Anwendungsfall für den Druck einer pneumatischen Stellantriebsdichtung: Ein Unternehmen muss sicherstellen, dass die Lippendichtung des pneumatischen Stellantriebs unter verschiedenen Druckbelastungen hält. Interface schlägt vor, einen Ermüdungstest mit seiner 1200 Standard Precision LowProfile™-Kraftmessdose durchzuführen. Die 1200 wird extern am pneumatischen Stellantrieb installiert, wo verschiedene Druckbelastungen gemessen werden. Der Test wird so lange durchgeführt, bis der pneumatische Stellantrieb demontiert wird. Präzise Kraftergebnisse werden mit dem kalibrierfähigen Mehrkanal-Wägezellenanzeiger 9840 erfasst. Lesen Sie den Anwendungsfall.

Diese Beispiele zeigen deutlich, dass Druck zwar ein Maß für die Kraft auf eine Fläche ist, in vielen realen Anwendungen jedoch die Gesamtkraft entscheidend ist. Eine Wägezelle ist das optimale Werkzeug für diese Aufgaben, da sie so konstruiert ist, dass sie diese Gesamtkraft direkt und zuverlässig misst, unabhängig von der Verteilung.

TIPP: Für eine spezifische Überprüfung Ihrer Anwendung wenden Sie sich bitte an unsere Anwendungsingenieure.

Warum Wägezellen für die Kraftmessung am besten geeignet sind

Es ist zwar möglich, eine Wägezelle zur Druckmessung zu konstruieren (wie beim IPCD), doch werden Wägezellen in der Regel verwendet, weil sie speziell für die genaue Messung der Gesamtkraft entwickelt und kalibriert sind.

Der Versuch, Kraft mit einem Standard-Drucksensor zu messen, ist problematisch, da dessen Ausgangssignal sowohl von der Kraft als auch von der Fläche abhängt, auf die sie ausgeübt wird. Wenn sich die Kraftverteilung ändert, ändert sich auch der Messwert des Sensors, selbst wenn die Gesamtkraft konstant bleibt. Daher ist ein Drucksensor ein unzuverlässiges Werkzeug zur Messung der Gesamtkraft, die von einem festen Objekt ausgeübt wird.

Wägezellen sind dafür ausgelegt, Kräfte aufzunehmen, die an einem bestimmten Punkt oder entlang einer definierten Achse ausgeübt werden, wie beispielsweise unsere mehrachsigen Wägezellen. Die Dehnungsmessstreifen sind strategisch platziert, um die Verformung durch diese Gesamtlast zu messen. Ein wesentlicher Vorteil einer kraftmessenden Wägezelle besteht darin, dass ihr Ausgangssignal nicht vom genauen Punkt der Krafteinwirkung (innerhalb ihrer Auslegungsgrenzen) oder der Größe der Kontaktfläche abhängt. Sie misst die Gesamtgröße der Druck- oder Zugkraft. Am wichtigsten ist, dass Wägezellen durch Aufbringen bekannter Gewichte oder Kräfte kalibriert werden, wodurch eine direkte und genaue Beziehung zwischen dem Ausgangssignal und der insgesamt ausgeübten Kraft gewährleistet wird.

Zusammenfassend lässt sich sagen, dass eine Wägezelle mit Dehnungsmessstreifen der zuverlässigste und genaueste Sensor zur Kraftmessung ist, da sie speziell für die Erfassung der gesamten mechanischen Belastung ausgelegt ist. Im Gegensatz dazu ist ein Drucksensor für die Messung von Kräften ausgelegt, die auf eine bekannte Fläche verteilt sind.